Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 ...

11 12 13 [

14 ]

15 16 17 ...

20 не входящие в графическую связь. Сложность уравнений, описывающих процесс, заставляет и в этом случае прибегать к решению методом конечных разностей и искать значения искомых параметров в конце рассматриваемого малого интервала времени, если известно изменение всех параметров до начального момента рассматриваемого интервала.

При расчете процесса могут получиться соотношения, при которых после -подстановки значений v\ р„ в первую формулу (306) или (310) получается

Р = Рто + P-d - Рг < О-

Такое соотношение чаще получается у насоса при отсечке. Так как

кг/см 400

О

Оф см/се. 200

40 О

| | | | | | | | | | | | < | | | | | |

| | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | .у | | |

| | | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | | | |

|

| | | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | | | | |

хсм 0,05 0,04 0,03 0,02 0,01 | | | | | | щ | | | | | | | | | | |

| | | | | | | | | | | | | | | | |

| | | | | Ч | | | | | | | | | | | |

| | | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | | |

| | | | | | | | | | | | | | |

Фиг. 225. Построение зависимости 01ф=Нрх).

16 18 го 22 24 26 28 30 32jp

Фиг. 226 Сопоставление кривых расчетного и экспериментального процессов впрыска: / - экспериментальная кривая; 2 - расчетная кривая.

жидкость начинает кипеть, интенсивно выделяя пары, при падении давления до давления насыщенных паров топлива при его температуре, то такое соотношение указывает на разрыв сплошности топлива и образование паровых мешков. Давление насыщенных паров топлив мало и при нормальной температуре составляет всего несколько миллиметров ртутного столба; поэтому условием разрыва сплошности можно считать

Разрыв сплошности у насоса особенно легко может наступить при установке в насосе так называемого разгружающего нагнетательного клапана, широко применяемого на транспортных быстроходных двигателях. У этих клапанов под уплотняющим конусом имеется цилиндрический поясок, плотно пригнанный к отверстию седла клапана. При посадке клапана с момента входа пояска в отверстие седла объем надклапанной полости увеличивается на величину где А/г - перемещение клапана от рассматриваемого

положения до посадки на седло.

В результате расчетов определяется протекание процесса впрыска, хорошо согласующееся с фактическим его протеканием. На фиг. 226 показаны графики расчетного определения кривых давления, подъема иглы и секундного расхода топлива. Для сравнения на фиг. 226 нанесена экспериментальная кривая системы, для которой были произведены расчеты..

Использовать методы расчета с учетом волнового движения следует в тех случаях, когда линейная протяженность системы настолько велика, что-время прохождения волновой системы составляет заметную долю продол-

жительности активного хода плунжера.

р

кг/смг т

т

320 240 160 80

1 о

| | | | | | | /л | | | |

| | | | | | | | | | |

| | | | | | \ | | | |

| | | | | | | | | | |

| | | | | | | | | |

| | У насоса | \slfy форсунки \Jy | | |

| | | | | | | | | | |

50 jo<=

Фиг, 227. Сопоставление кривых расчетного и экспериментального процессов впрыска при длинном нагнетательном трубопроводе:

/ - экспериментальная кривая; 2 - расчетная кривая

Вследствие этого процесс подачи насос-форсункой можно рассчитывать без учета волн, но с учетом сжимаемости. При длинных топливопроводах влияние волновых явлений значительно, поэтому расчет без их учета представил бы явление в совершенно искаженном виде. На фиг 227 изображено изменение давлений у насоса и у форсунки, полученных расчетом и непосредственным измерением для системы с длинным нагнетательным трубопроводом.

В данном случае влияние волновых явлений настолько сильно, что начало подъема давления у форсунки получается уже после отсечки в насосе.

§ 6. РАСПЫЛИВАНИЕ ТОПЛИВА ПРИ ВПРЫСКЕ И ОБРАЗОВАНИЕ ФАКЕЛА РАСПЫЛЕННОГО ТОПЛИВА

Распыливание топлива при впрыске имеет для последующих процессов (испарение, подготовка к воспламенению, сгорание) большое значение. Быстрота протекания этих процессов зависит главным образом от величины поверхности капель, приходящейся на единицу количества топлива. Чем лучше распыливание, т. е. чем меньше размеры капель, тем больше относительная величина поверхности. Суммарная поверхность капель, образующихся из I кг топлива, связана с радиусом этих капель соотношением F =

= , т. е. быстро увеличивается с уменьшением радиуса капель.

Быстрота испарения, протекания предпламенных реакций и сгорания, соответствующая частоте чередования рабочих циклов современного двигателя внутреннего сгорания, может быть получена лишь при хорошем распыливании, при котором размер капель составляет 5-50 мк при наличии незначительного количества капель большего размера. Распыливание топлива является сложным процессом, механизм которого к настоящему времени полностью не раскрыт. Только при больших перепадах давлений, соответствующих скорости истечения топлива из гладкого сопла, превышающей величину 50-60 м1сек, при плотности среды, соответствующей условиям в конце сжатия в двигателе, распад струи совершается с достаточным совершенством.

Качество распыливания определяется совокупностью ряда факторов и, в первую очередь, скоростью истечения топлива, зависящей от перепада давления, используемого для создания скорости струи, возмущениями в потоке, создающимися при прохождении топлива через сопла и зависящими от шероховатости стенок и правильности формы сопла, поверхностным натяжением топлива и его вязкостью, динамическим воздействием среды, в которую производится впрыск, и степенью возмущения потока топлива на входе в сопло.

Поверхностное натяжение топлива влияет на устойчивость как струи в целом, так и отдельной капли. Для шарообразной капли внутреннее избы-

точное давление относительно окружающей среды может быть определено из рассмотрения условия равновесия ее половины. Сила поверхностного натяжения 2KRa (где а - удельная сила поверхностного натяжения, R - радиус капли), действующая по окружности диаметральной плоскости, уравновешивается воздействием внутреннего избыточного давления Артг/. Следовательно, избыточное давление внутри капли

2а

(311)

Фиг. 228. Форсунка с винтовым завихрителем.

С уменьшением размера капли избыточное давление растет по гиперболическому закону. При движении капли в среде с относительной скоростью

-JV она испытывает внешнее воздействие среды, пропорциональное -2-

Так как при обтекании капли воздухом динамическое давление среды переменно по поверхности и достигает максимального значения со стороны набегания воздуха, а минимального - на стороне сбега потока с капли, то кривизна поверхности капли делается переменной, а сама капля деформируется, теряя шаровидную форму. При динамическом давлении, равном избыточному давлению в капле, торцовый .элемент поверхности капли делается плоским. При дальнейшем увеличении ди-

/намического давления часть поверхности капли становится скачала вогнутой, а затем капля теряет устойчивость формы и распадается иа более мелкие, устойчивость которых больше, чем исходной капли. Из формулы (311) можно сделать заключение, что чем больше поверхностное натяжение и чем меньше размер капли, тем форма ее устойчивее. При данных поверхностном натяжении топлива и динамическом давлении среды существует предельный размер капли, форма которой устойчива и которая может существовать не распадаясь. Повышение скорости топлива на выходе из сопла связано с увеличением динамического давления среды и. следовательно, с уменьшением предельно устойчивой величины отдельных капель.

В результате возмущения потока до входа в сопло и во время его прохождения в струе создаются слагающие скорости отдельных частиц, перпендикулярные к оси струи. Эти слагающие скорости способствуют нарушению сплошности или даже вызывают распадание струи, вытекающей из сопла. Они вызывают увеличение угла конуса факела распыленного топлива и уменьшение концентрации капель топлива в факеле. Вследствие этого повышается мелкость распыливания. Эффект от искусственного усиления возмущения потока сказывается весьма сильно и часто используется. Завихрение потока до входа в сопло достигается, например, пропуском его через винтовые каналы на поверхности особой вставки в форсунке (фиг. 228).

В закрытых форсунках дросселирование в проходном сечении у иглы и в других дросселирующих сечениях, предшествующих выходному, создает завихрения, способствующие распыливанию топлива.

Вязкость топлива препятствует развитию вихревых движений в нем и ускоряет их затухание. Поэтому с повышением вязкости топлива ухудшается качество распыливания.

С повышением плотности среды, в которую производится впрыск, при той же скорости вытекания топлива из сопла усиливается динамическое-воздействие среды на струю и отдельные ее капли и уменьшается максимальный размер устойчивой капли, вследствие чего качество распыливания улучшается.

При выходе струи топлива из сопла форсунки образуется факел распыленного топлива. Под влиянием сопротивления среды скорость частиц топлива, образующих факел, уменьшается. При движении капли топлива увлекают-частицы воздуха, что приводит к притоку его к струе. Увлечение воздуха топливом происходит интенсивнее всего в тех частях факела, где концентрация частиц топлива наиболее высока, т. е. по оси факела. Увлечение

Фиг. 229. Многократная фотосъемка факела топлива.

воздуха потоком капель топлива приводит к уменьшению относительной скорости частиц топлива и динамического воздействия воздуха Тормозящее действие среды сильнее всего сказывается на внешней оболочке факела. По сечению факела размеры капель распределяются неравномерно. Более крупные капли располагаются ближе к оси факела.

В поршневых двигателях впрыск происходит периодически. При впрыске первые порции топлива испытывают сопротивление неподвижного воздуха По мере развития факела топливо из сопла поступает в среду, увле-чеиную ранее поступившими частицами, что уменьшает ее сопротивление. К вершине факела выходят все новые капли, обогнавшие ранее поступившие.

Глубина проникновения факела распыленного топлива в среду сжатого заряда изучается экспериментально при помощи, например, многократного фотографирования через определенные промежутки времени через прозрачные стенки особых камер, плотность содержимого которой можно изменять. Изучению при' этом подвергается перемещение по времени вершины факела и изменение его формы. На фиг. 229 для примера приведены последовательные фотографии факела при одном впрыске. Зная масштаб фотографий и интервалы времени между последовательными кадрами, можно построить график перемещения вершины факела по времени и определить его скорость. На фиг. 230 показан график обработки серии фотографий одного-впрыска. По мере продвижения вершины факела скорость его вначале быстро падает; интенсивность этого падения замедляется с увеличением длины факела. Меняя условия проведения эксперимента, можно изучить влияние различных факторов на образование факела Так, на фиг. 231 изображены кривые, выявляющие связь глубины проникновения факела (длины факела) по времени с давлением впрыска и плотностью среды. Из кривых видно, что с повышением давления впрыска длина факела увеличивается, а

100 t

с увеличением плотности среды (в данном случае с повышением давления азота при сохранении его температуры) существенно уменьшается.

Фотографирование факелов дает также возможность изучать угол конзса факела распыленного топлива. При впрыске из гладкого сопла в воздушную среду, плотность которой соответствует состоянию заряда цилиндра к концу сжатия, угол факела составляет 20°, причем повышение плотности среды приводит к увеличению этого угла. Завихрение топлива в сз форсунке существенно влияет S о на угол факела. На фиг. 232 приведены последовательные снимки факелов, подтверждающие влияние противодавления на угол факела и показывающие, что интенсивность завихрения оказывает значительное влияние на угол конуса факела и на дальнобойность.

Условия распыливания топлива во время одного впрыска меняются как по времени, так и по сечению факела. Поэтому

распыливание топлива не может быть равномерным по величине капель. За тот же впрыск образуются капли различной величины. Наименее равномерное распыливание с образованием капель относительно больших разме-

О

76 70- сек

а

Фиг. 230. Дальнобойность и скорость фронта факела (диаметр сопла d - 0,57 мм; длина соплового отверстия / = 4d; удельный вес топлива 0,87)-.

/-д.1ина факела; 2 - скорость движения вершины факела..

Противодавление азота О

мм 750

% 700 in

5 50

70 сек

Фиг. 231. Влияние давления впрыска и противодавления среды на дальнобойность. Числа у кривых обозначают давление топлива в кг1см.

ров наблюдается в начальной и конечной фазах процесса впрыска. Различные системы топливоподачи и различные режимы работы могут давать результаты, различающиеся как по средним значениям размеров капель, так и по равномерности распыливания.

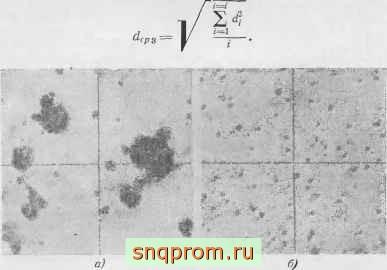

Изучение качества распыливания реальных систем топливоподачи производится экспериментальным путем. Одним из наиболее распространенных методов является улавливание капель топлива на пластине, покрытой слоегй сажи, на котором нанесен тонкий слой окиси магния. Капли топлива пробивают белый слой окиси магния, оставляя четкие отпечатки. Увеличенная

м А \\

{Alt 11

f f f f f f 1 i f %

WW W W#

Фиг. 232. Фотосъемки развития струй топлива:

о - противодав-пепие 1 кг/см, без завихрения; б - противодав.1ение 14 кг/см, без завихрения; в - противодавление 14 кг/см-, слабое завихрение; г-противодавление 14 кг/см, интенсивное

завихрение.

Для вычисления среднего размера капель было предложено несколько методов. За средний можно принять размер капли, являюп;ийся средним арифметическим из размеров всех обмеренных капель:

фотография пластинки с отпечатками капель дана па фиг. 233. Обмер большого количества этих отпечатков дает возможность определить как средние значения размера капель, так и относительное количество капель различных размеров.

или размер, при котором вес всех капель (или их объем) равен весу (или объему) равного количества капель одинакового среднего размера:

а также'размер, при котором суммарная поверхность всех обмеренных капель равна поверхности равного количества капель одинакового среднего размера:

Фиг. 233. Фотоснимок пластинки с отпечатками капель: а - грубое распыливание; б - мелкое распыливание.

Заутер предложил за средний считать размер, при котором отношение объема к поверхности для совокупности всех обмеренных капель равно тому же отношению капель среднего размера

dcpA = 7

При равномерном распыливании все формулы дают одинаковый средний размер. Чем больше неравномерность распыливания, тем больше расхождение между средними размерами, определяемыми по разным формулам. Соотношение между средними значениями, определяемыми по различным методам, может служить критерием равномерности распыливания. В отношении соответствия оценки среднего размера капли распыленного топлива практическому влиянию качества распыливания на работу двигателя внутреннего сгорания более обоснованы два последних метода, так как следуюш,ие за распыливанием процессы зависят главным образом от величины поверхности капли и соотношения между ней и количеством топлива в капле.

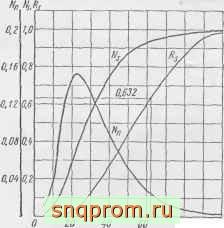

Для графического изображения качества распыливания широко используется построение так называемых характеристик распыливания. В этих графиках по оси абсцисс откладывают размер d частиц, а по оси ординат общее количество Л^ капель с размерами от нуля до величины, соответству-.

22 Орлин и др. 2146

ющей значению каждой данной абсциссы, в долях от общего количества капель. Получающаяся кривая называется числовой кривой сумм. Дифференцирование полученной связи по размеру капли дает кривую относительной частоты iV капель отдельных размеров. Эта кривая называется

числовой кривой частот.

Вместо количества капель по оси ординат может быть отложено отношение суммарного объема капель, имеющих размер от нуля до данного, к суммарному объему всех капель. Получающаяся кривая называется объемной кривой сумм.

Вид указанных трех кривых, характеризующих качество распыливания, изображен на фиг. 234.

Объемная кривая сумм достаточно-точно представляется уравнением

= 1-е

so Лмк

Фиг. 234, Характеристики распыливания

где е - основание натуральных логарифмов; d - диаметр капли; awn - константы, определяющие протекание кривой. Входящие в уравнение константы определяют: а - размерную характеристику распыливания (размер капли, соответствующий значению = == 0,632), п - характеристику равномерности распыливания (крутизна объемной кривой сумм). По результатам обработки ряда экспериментов а = = 50 ч- 80 ЖАС и /2 = 2 ч- 4, причем, чем больше /г, тем круче подъем объемной кривой сумм в ее средней части.

Чем ближе к оси ординат располагается характеристика распыливания.

20 5

Фиг. 235. Зависимость средяего поверхностного диаметра dcp капель распыленного топлива о'г давления впрыска р.

10 20 30

Диаметр капель

Фиг. 236. Характеристики распыливания при различных противодавлениях среды.

тем лучше оно по мелкости. Чем уже диапазон размеров капель, в котором размещается характеристика, и чем более четко выявляется максимум числовой кривой частот, тем равномернее распыливание. Представление о влиянии различных факторов на качество распыливания может задаваться либо графиками, отображающими зависимость среднего диаметра от того фактора, влияние которого изучается, либо сопоставлением характеристик распыли-

§ 7. СМЕСЕОБРАЗОВАНИЕ В ДВИГАТЕЛЯХ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ

Смесеобразование В двигателях С воспламенением от сжатия совпадает по времени с вводом топлива в цилиндр и частично с процессом сгорания. Поэтому равномерное распределение топлива по заряду воздуха так, чтобы к концу сгорания все топливо было окислено до конечных продуктов с использовапием всего наличного кислорода, представляет чрезвычайно трудную задачу и должно рассматриваться как предел, к которому можно лишь приблизиться в той или иной степени.

Стационарные двигатели работают в условиях, когда все рабочие установившиеся режимы соответствуют числам оборотов вала, лежащим в узком диапазоне. Уменьшение нагрузки вызывает уменьшение дозы топлива, вводимого за цикл в цилиндр при почти неизменном количестве воздуха, и, следовательно, увеличение коэффициента избытка воздуха. При частичных нагрузках достигнуть полного сгорания легче, при чем полной нагрузке или перегрузке.

Двигатели, работающие непосредственно на винт, имеют переменный скоростной режим, однако уменьшение числа оборотов коленчатого вала связано с уменьшением нагрузки (среднего эффективного давления), сопровождающимся увеличением коэффициента избытка воздуха. Наиболее трудным в отношении смесеобразования режимом является работа при полной нагрузке, так как этот режим соответствует наименьшему коэффициенту избытка воздуха и наименьшему интервалу времени, за который должно закончиться перемешивание топлива с воздухом.

Двигатели транспортного типа при любом числе оборотов вала, лежащем в рабочем диапазоне, могут нагружаться до полной нагрузки. Работа с малым коэффициентом избытка воздуха должна протекать с высокими качественными показателями на любом скоростном режиме. Кроме того, транспортные двигатели выполняются быстроходными, и процессы смесеобразования должны протекать за относительно малый интервал времени, а высокие требования к габаритным размерам двигателя и его весу, отнесенным к единице достижимой мощности, заставляют стремиться к получению высокого значения среднего эффективного давления, т. е. к работе с минимально допустимым коэффициентом избытка воздуха.

Конструкции камер сгорания, широко распространенные в современных двигателях с воспламенением от сжатия, можно разбить на две основные группы:

1) камера сгорания представляет собой единый объем, заполненный в конце сжатия воздухом с небольшой примесью продуктов сгорания (неразделенная камера); 22*

вания, полученных при различных значениях этого фактора. Для примера на фиг. 235 изображена зависимость среднего поверхностного диаметра распыленного топлива от избыточного давления топлива перед соплом при установившемся процессе впрыска в атмосферу, а на фиг. 236 - три числовые кривые частот, полученные при нормальной работе топливоподающей аппаратуры двигателя в условиях, различающихся только давлением среды, в которую производился впрыск.

Для новых двигателей или систем топливоподачи согласование процессов впрыска (закон подачи, распыливание, образование факела топлива) с процессами, протекающими в цилиндре двигателя (смесеобразование, подготовка топлива к воспламенению и сгорание), требует тщательной экспериментальной доводки.

2) камера сгорания четко разделена на отдельные объемы (два и редко больше), связанные одним или несколькими каналами (разделенная камера).

Для равномерного распределения топлива в заряде воздуха в основном используются два метода:

1) согласование формы и расположения струй топлива с формой и размерами камеры во время впрыска;

2) создание вихревых движений воздушного заряда для перемешивания топлива с воздухом.

Первый метод в чистом виде не реализуется. При газообмене свежий заряд поступает в цилиндр со значительной скоростью, вследствие чего в цилиндре образуется турбулентное движение заряда, в некоторой степени сохраняющееся до конца хода сжатия. Это движение при отсутствии каких-либо мероприятий, организующих его, имеет беспорядочный характер. Эффект от этого турбулентного движения усиливается, если принять меры к созданию организованных потоков.

Вихревые потоки могут быть созданы при соответствующей форме камеры сгорания также вытеснением заряда из зазора между днищем поршня и головкой цилиндра при подходе его к в. м. т.

В разделенных камерах турбулентные потоки создаются при перетекании рабочего тела из одной полости камеры сгорания в другую во время ходов сжатия и расширения.

Создание таких потоков улучшает смесеобразование, но неблагоприятно влияет на другие факторы, от которых зависят показатели двигателя. Так, например, при турбулизации потока горячих газов, омывающих более холодные стенки камеры, повышается теплоотдача охлаждающему агенту и это понижает экономичность цикла. При уменьшении проходных сечений впускных клапанов четырехтактного двигателя повышается скорость поступления свежего заряда и усиливается турбулизация, но уменьшается коэффициент наполнения.

Неразделенные камеры

Схема весьма распространенного вида неразделенной камеры показана на фиг. 237. К концу сжатия рабочий заряд заключен в камере сегментной формы. Форсунка расположена по оси цилиндра и дает несколько факелов топлива, оси которых равномерно распределены по конической поверхности с вершиной у сопел форсунки.

К началу впрыска движение заряда происходит лишь вследствие вихрей, вызванных поступлением воздуха в цилиндр во время процесса зарядки и создающихся за процесс сжатия, при этом не предусмотрено особых мероприятий для упорядочения и усиления этих вихревых движений. Распределение топлива в воздухе заряда получается в основном в результате согласования формы камеры сгорания с формой и расположением факелов топлива; перемешивание топлива с воздухом вследствие движения заряда имеет второстепенное значение.

Еще большее приспособление формы камеры сгорания к форме и расположению факелов топлива можно отметить у камеры, изображенной на фиг. 238. Днище поршня в середине приподнято, а по краям образует стенку. Факелы топлива (четыре, пять и более), выходящие из форсунки, располагаются по конусу с большим углом у вершины. Круговая выступающая стенка поршня препятствует попаданию топлива на охлаждаемые стенки цилиндра.

При смесеобразовании, обеспечивающемся в основном согласованием формы камеры с формой и расположением факелов топлива, неизбежно возникает значительная неравномерность распределения топлива в воздухе.

1 ...

11 12 13 [

14 ]

15 16 17 ...

20