Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 [

2 ]

3 4 5 ...

24 Длину дуги по основной окружности в радианах можно определить как (p+2imа.

Проведя эвольвенту через центр ролика до соединения ее с основной окружностью в точке А, найдем угол, опирающийся иа

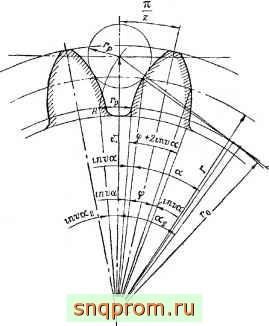

Фиг 7 К определению расстояния до оси ролика (внеш нее зацепление)

дугу от точки А до оси симметрии впадины, в радианах (см. фиг. 7):

.nva, = -+.nva+ -

(13)

Из этого уравнения определяем по таблице, приведенной в приложении 2, угол as, а затем искомый радиус п из равенства

(14) If

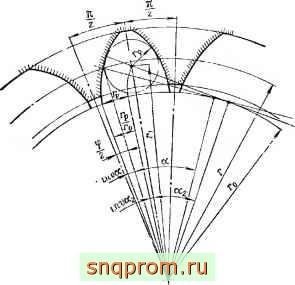

Та же задача для внутреннего зацепления (фиг. 8) решается еле дующим образом:

inv ----+inva---;

z 2 Го

/ cos а

cos as

(15) (16)

Удобным методом контроля толщины зуба является контроль при помощи блочной скобы, в зависимости от числа зубьев ше-

Фиг. 8. К определению расстояния до оси ролика (внутреннее зацепление),

стерпи б.почная скоба может охватывать два н более зубьев В работе [19] приведена таблица зависимости числа зубьев (точнее, числа впадин между ними), охватываемых скобой, в зависи мости от числа зубьев шестерни.

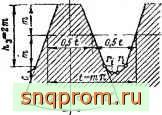

в насосах, как правило, применяют шестерни с небольшим числом зубьев. Скоба в таких шестернях охватывает два зуба (одну впадину). Поскольку этот размер является общей нормалью

крайним эвольвентам (фиг. 9), то он равен сумме толщины зуба до ДУ основной окружности и основного шага

В общем случае, когда скоба охватывает щ впадин, формула принимает вид

sd+nito.

м

Фиг. 9. К определению размера блочной скобы.

Пользуясь ранее введенными обозначениями, получим M=ro{cp+2mv а) +nito.

где

Таким образом:

M = mcosa

(17)

(18)

где ~ -угол, который определяется из уравнения (12а); а - угол зацепления передачи.

§ 2 основные параметры зубчатого зацепления

Цилиндрическая эвольвентная передача

Выше была рассмотрена плоская кривая - эвольвента. Аналогично можно рассмотреть эвольвентную поверхность, которая образуется перекатыванием плоскости по основному цилиндру радиусом Гс и шириной b без скольжения. Началом эвольвентной цилиндрической поверхности является образующая основного Цилиндра; каждая точка образующей при перекатывании описывает эвольвенту, расположенную в плоскости, перпендикулярной оси цилиндра.

в дальнейшем речь будет идти главным образом о цилиндрических эвольвентных передачах с внешним зацеплением.

Так как нормаль к эвольвенте является касательной к основ НОИ окружности, то обшей нормалью сопряженных эвольвентных профилей является прямая, которая является касательной к основным окружностям колес. Эта прямая и является линией зацепления в эвольвентной передаче. Точки касания профилей расположены только на этой прямой между точками касания ее с основными окружностями.

Точка пересечения этой прямой с линией центров называется полюсом зацепления Р.

Окружности, проведенные из центров колес через полюс зацепления, при вращении колес катятся друг по другу без скольжения и называются полоидиыми или начальными окружностями.

Если увеличить расстояние между центрами ко.иес, то радиусы начальных окружностей увеличатся, но передаточное число останется неизменным, так как радиусы основных окружностей сохранились те же

Г| cos а rnt

-=COnst.

1 2 02 02

На фиг. 10 представлены основные параметры зубчатого зацепления. На фиг. 11 показана схема передачи реечного зацепления.

У обычных колес эвольвентньгй участок профиля зуба расположен от окружности головок до основной окружности. Кривая сопряжения эвольвентного участка профиля с окружностью впадин может быть различной в зависимости от способа изготовления профиля зуба.

Шаг по любой окружности, концентричной с основной, опи рается на угол 2л1г, называемый угловым шагом.

Зависимость между шагом и радиусом окружности Ях выражается следующим равенством:

На фиг. 10 показана также полоидная или начальная окружность, т. е. окружность, которая при зацеплении данного колеса с сопряженным колесом будет катиться без скольжения по начальной окружности последнего.

На фиг. II приведена линия зацепления, перпендикулярная профилю зуба рейки. Рабочий участок линии зацепления ограничен с одной стороны окружностью головок колеса радиусом Re, а с другой - прямой головок рейки.

Угол профиля зуба в точке, расположенной на начальной окружности, обозначим буквой а (см. фиг. 10). Этот угол, как увидим ниже, является углом зацепления зубчатой передачи.

Окружность радиуса а^, на которой расположены точки, имею-ие угол профиля эвольвенты, равный углу профиля исходного jHiypa (осиовпой рейки), называется делительной окружностью. ;фга окружность может быть установлена для данного колеса jjesaBHCHMO от того, с каким колесом и как оно будет сопряжено

Kc/ieco l-Sedymee

Фиг. 10. Зацепление при положительной передаче.

в передаче, в отличие от начальной окружности, появляющейся только в зубчатой передаче, при наличии двух сопряженных колес. Для делительной окружности также справедлива зависимость

2(0=ЯЙд.

(19) 21

Отношение tjn, выраженное в мм, называют модулем и обозначают буквой т. Поэтому

dn=mz.

(20)

Модуль является важнейшим элементом при расчете и изгц-товлении колес.

Модули стандартизированы по ОСТ 1597: 0,3; 0,4; 0,5; 0,6; 0,7, 0,8; 1,0; 1,25; 1.75; 2,0; 2,25; 2,5; (2,75); 3,0; (3,25); 3,5; 3,75; 4,0; (4,25); 4,5; 5,0; 5,5; 6,0; 6,5; 7,0; 8,0; 9,0; 10; 11; 12; 13; 14; 15; 16; 18; 20; 22; 26; 28; 30; 33; 36; 39; 42; 45; 50 и далее через 5 мм.

Фиг. U. Сопряжеиие колеса с рейкой.

Как ранее было получено, угол профиля зуба в точке делитель ной окружности равен углу зацепления исходного контура (для стандартных колес ао=20), а угол между радиусом-вектором этой точки и радиусом начальной точки эвольвенты равен invoo.

В государствах, где принята дюймовая система мер (в Англии и США) вместо модуля нормализован диаметральный питч, представляющий собой частное от деления числа п иа шаг делительной окружности в дюймах. Следовательно, зависимость между питчем и модулем следующая

25,4

Питч имеет следующий ряд стандартных значений: 1; 1,25; 1,5; 1,75; 2; 2,25; 2,5; 2.75; 3; 3,5; 4; 5; 6; 7; 8; 9; 10; 11; 12; 14; 16; 18; 20.

Геометрические элементы зубчатого колеса и передачи

Цилиндрические эвольвентные колеса можно изготовить методами копирования и обкатки.

.Наибольшее распространение получил метод обкатки, который осушествляется фрезерованием червячной фрезой, долблением гребенкой или долбяком, шевингованием и шлифованием.

При нарезании зубьев взаимодействие заготовки с реечным инструментом нужно рассматривать как зацепление между инструментом и заготовкой. При этом дополнительно к движениям, связанным с обкаткой, происходят движения, связанные с процессом резания. Полученные в результате зацепления заготовки

Фиг. 12, Прифиль исходного кои тура.

Фиг. 13. Радиус перехода основной рейки.

с реечным инструментом определенные формы и размеры нарезаемого колеса определяют характер и особенности зацепления этого колеса со вторым сопряженным колесом данной зубчатой передачи.

В основу реечного инструмента положен исходный контур рейки, стандартизированный по ГОСТ 3058-54 (фиг. 12).

Однако в связи с особенностями изготовления колес реечный контур реечного инструмента не соответствует в точности этим размерам, в силу необходимости создания условий резания.

Толщина зуба исходного контура и размер впадины по средней линии равны половине шага f/2.

Полная высота зуба исходного контура инструмента (см. фиг. II)

Я„=2т(х„+Хс).

Половина высоты зуба равна сумме величин h и с, где Аи=Хип определяет высоту эвольвептиой части зуба исходного контура, а f-T/jn характеризует высоту закругления зуба исходного контура инструмента. Переход от прямоугольной части рейки к впадине и вершине скругляется радиусом р„ (фиг. 13).

§ 3. коррекция зацепления

Исследуем, какие колеса получаются на станке в зависимости от установки инструмента по отношению к колесу. Процесс обкат-

колеса инструментом может происходить по любой прямой, параллельной средней линии.

в зависимости от этого получаются различные виды зубчатые колес.

Нулевые колеса (нормальные колеса с некорригированным профилем) получаются при огибании делительной окружности колеса по средней линии исходного контура инструмента.

Средняя линия при положительном смещении

Средняя линия при нулевом смещении

Средняя линия при от-ри.и,ате. ьном смещении

Фиг. 14. Типы передач.

в этом случае коэффициент смещения инструмента =0.

Положительные колеса (корригированные колеса с положительным смещением) получаются обкаткой делительной окружности колеса по прямой, параллельной средней линии исходного контура, причем средняя линия перенесена от центра колеса на величи ну т (фиг. 15).

Фиг 15 Положительная передача.

Отрицательные колеса получаются при смещении средней линии к центру колеса на величину \т (фиг. 14).

Нулевые колеса получаются при огибании по средней линии исходного контура инструмента, в котором толщина зуба и шири-

чна впадины равны между собой и равны гт/п/2. Следовательно, толщина зуба s и-ширина впадины ю этих колес будут равны

Как видно из фигуры, при смещении средней линии на величину + что имеет место в положительной передаче, толщина зуба по делительной окружности s увеличивается на величину 2mtgao, а толщина впадины и уменьшается на ту же величину

s=f-+2£ tga ; (21)

u=-2imiga . (22)

Эти формулы применимы и для отрицательных колес, если иметь в виду, что для них <0, т. е. у отрицательных колес толщина зуба по делительной окружности уменьшается, а ширина впадины увеличивается. Положительные колеса имеют утолщенное основание и заостренную вершину зуба.

Коэффициент смещения профи.чя является важным параметром при проектировании передачи и определяет размеры наружного диаметра колеса и высоты зуба. Последние два фактора определяют действительное относительное расположение колеса и инструмента при нарезании профиля зуба.

Определим величину коэффициента смещения

Обозначив длину дуги профиля зуба по окружности радиуса Tj; через Sx, получим, что центральный угол в рад, опирающийся на эту дугу, равен sjfx- Обозначив соответственно для делительной и начальной окружностей эти параметры через т-д, Яд, г, s, получим

=,-[-(mv а, - inv aj;

=;-(inva-inva ). (23)

В общем случае для пары колес с различными числами зубьев на основании равенства (23) будем иметь:

Si=s ,~-2,-,(inva-inva ); (24)

s2-=s--2r2(invu -lnva ). (25)

Так как

гл1 COS а

г2 cos со

г^г г OS а

то, складывая равенства (24) и (25) и подставляя эти значения, получим

,+ г=(8д,+8 ) li 2(lпva-,пva )(r, + rJ). (26)

cos а

В общем случае при смещениях исходного контура колес, характеризуемых коэффициентами g, н I2, будем иметь

д1+8д2=+2 tg а„и (5, -f у. Радиусы начальных окружностей колес-

(27)

т cos

2 Г,-Ь,-2

cos а mcos Со Zi cos а 2 m cos Co (zi + a) . cos a 2

(28)

Сумма дуг Si и sz представляет собой шаг по начальной окружности за вычетом бокового зазора по начальной окружности As:

1 + 2 =

ЛЯ COS Со

cos а

-As.

(29)

Подставляя найденные выражения (27), (28) и (29) в формулу (26), получим

т^т cos оо

Ttmcosao 1 rti cos On \ >\

m cos 0

(г,+22) (inv a - inv a ).

Откуда найдем суммарное смещение рейки

1 + г

2tgao

inv а - invBo -

cos a cos Со

(30)

Полученная формула (30) пригодна для определения суммарного смещения колес в самом общем случае.

Эта формула упростится для наиболее часто встречающегося в практике проектирования насосов случая одинаковых шестерен качающего узла.

В этом случае

1 [

2 ]

3 4 5 ...

24