Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 ...

15 16 17 [

18 ]

19 20 21 ...

24 Обозначения моментов сохраняем теми же, что и для иасоса

Таким образом:

1> 2т.

(226)

Лна..1огично получим выражение для определения эффективной Гмощиосги гидромотора

Объемный к. п. д. гндромотора

(227)

Механический к. п. д. гидромотора

Общий К.П.Д. гидромотора

(228)

(229)

(230)

(Оут + Овс)

Характеристики гидромотора можно легко определить путем сравнения режимов работы гидромотора и тормозного насоса такой же конструкции и геометрии.

Гидропередача должна состоять из двух ступеней: первая ступень включает в себя пасос /, вращающийся от постороннего источника и подающий жидкость в исследуемый гндромотор, выходной вал которого соединен жестко (муфтой) с ведущим валом насоса ; вторая ступень состоит из насоса , дросселя и бака.

Повышая при помощи дросселя давление во второй ступени, увеличиваем мощность, потребную для вращения насоса , что влечет за собой повышение дав.пегшя в / ступени, необходимое для увеличения мощности, отдаваемой гидромотором.

Выбирая для снятия характеристик все три качающих узла (насос /, гидромотор, насос ) одного типоразмера и принимая, что потери механические пропорциональны давлениям на входе в гидромотор и на выходе из ггасоса , получим приведенные ниже

12 1320 177

формулы для определения мощноети и к. п. д. гидромотора при помощи параметров, легко поддающихея замерам.

Формулы для определения эффективной мощности гидромотора (на его выходном валу) и общего к. п. д. гидромотора приводим без вывода:

4501-f-l 1 + -

эф Р,+Р„ п^,д^-п, п,Р, (Р, + Р„)

где р, -давление на входе в гидромотор; р - давление на выходе из насо:а ; -объемный к. п. д. гидромотора; ВТ - объемный к. п. д. насоса /.

Глава Vi

ТЕОРИЯ ШЕСТЕРЕННОГО НАСОСА С НЕКРУГЛЫМИ (ОВАЛЬНЫМИ) КОЛЕСАМИ И С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБА

В настоящей главе рассмотрен случай овальных колес с эволь-вентным профилем зуба. Такая пара колес применяется в расходомерах, где овальные колеса приводятся во вращение расходуемой жидкостью под действием перепада давлений между входом в рас-одомер и выходом из него. Схема работы расходомера будет такая же, как и в случае гидравлического двигателя, но давление подводимой жидкости должно преодолеть только сопротивление вращению самой пары колес.

Центром вращения овального колеса является центр симметрии. Для пекруглых колес передаточное отношение н отношение угловых скоростей является величиной переменной. Однако законы зацепления остаются в силе и для некруглых колес. Напомним эти законы.

1. Общая нормаль к профилям в точке их касания проходит через мгновенный полюс зацепления.

Мгновенным полюсом зацепления называется точка касания , двух кривых, называемых г;ентроидами, катящихся друг по другу без скольжения. Следовательно, центроиды аналогичны начальным окружностям для круглых колес.

2. Мгновенный полюс зацепления делит межцентровое расстояние на части, обратно пропорциональные мгновенным угловым скоростям колес.

3. Нарезание профилей зубьев методом обкатки может быть обеспечено, если центроида инструмента будет перекатываться по центроидам сопряженных обрабатываемых колес.

Если расстояние между центрами колес обозначить через 2а, а отношение разности полуосей центроиды к их сумме через е, то центроида в полярных координатах выразится уравнением-

г= . (233)

1 - Е COS 2<(

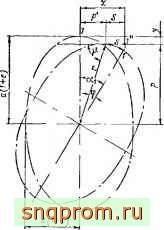

Отсчет угла ф ведется от большей оси овала. При ф = 0 г=о(1+е), т с большая полуось центроиды (фиг. 65) равна а(1+е); при ф =

=я/2 меньшая полуось равна о(1-е).

Расстояние между центрами колес равно

А=а(1+е) +а(1~-е) =2а

Для вывода формулы производительности пары овальных колес, определим площадь, ограниченную центроидой:

ИЛИ

Фиг 65 К расчету спального колеса Подставляя значение г из формулы (233), получим

5 =2aMl-eTj-

1 - е COR 2v)2

Преобразуем интеграл в уравнении (234) к виду

d<f.

(234)

Произведя интегрирование, окончательно получим

т ,--

Jd4 1 - / 1 +е

(1 - е cos 29)2 (1 + е)2(1 е) / 1 -с 2

Подставляя найденное значение интеграла в уравнение (234), получим

(235)

{1-(-е)2{1-е) / 1-е 2

За один оборот каждое колесо отсекает объем, заключенный между внутренней цилиндрической поверхностью корпуса и внешним овальным цилиндром колеса. Кроме того, будет нагнетаться объем жидкости, вытесняемой из межзубовых впадин, как в обыч ном насосе. Так как последний объем очень мал по сравнению с остальными объемами, то нецелесообразно усложнять расчет нахож-дегшем его точгюго значения.

Примем, что он приблизительно равен удвоенному произведению площади, заключенной между центроидой и эквидистантной внешней кривой овала, на ширину зуба Ь

Тогда за один оборот отсечется объем

{2л [а (1 + е)+т]2 - 2га V1 - е^) 6,

а производительность пары колес, делающей и об/мин, будет

g,=2rfcn {[a(\-\-e)+mY-a? /Г=7=}. (236)

Д.ПЯ рассматриваемых нами колес е</з. При е=/з радиус кривизны овала на его малой оси равен бесконечности. При е>/э центроида будет вогнутой, т. е. радиус кривизны центроиды по малой осп будет направлен не к центру овала, а в противоположную сторону.

Для проектирования овальных колес можно рекомендовать зна чение е=0,25.

Методы нарезания зубьев некруглых колес подробно изложены в работе [8]. Впервые нарезание зубьев некруглых колес методом обкатки осуществлялось прн помощи двух копиров, нз которыч один совпадает с начальной окружностью долбяка, а второй с центроидой нарезаемого колеса.

В дальнейшем в Советском Союзе был введен ряд спецна.1Ь-ных станков. Иностранные фирмы чаще всего применяют образцовые некруглые колеса, что приводит к перенесению на изделия погрешностей изготовления образцовых колес.

В работе [8] описан метод нарезания, основанный на воспроиз ведении принципа обкатки сочетанием движений изделия и инстр\ мента.

Прерывистый метод обкатки позволяет нарезать профили з\бъ ев на универсальном станке прн использовании инструментальной рейкн.

В часпюсти, по приводимому ниже расчету обрабатывались зубья овальных колес гребенкой на долбежном станке; гребенка обеспечивала требуемые угловые (щ) и линейные перемещения (х и у), численные значения которых даны в табл. 9.

Для того чтобы воспользоваться этим универсальным методом нарезания зубьев, необходимо определить координаты х п у в за-висимости от угла поворота щ, где х- перемещение рейки или за-

готовки в горизонтальном направлении (см. фиг. 65), а у- перемещение рейки к центру. При а,<90°

а, = 90°-(ц-ф)=90°+ч)-ц; (237)

y=a{l+e)-P=a{l+e)~rsmi .; x=Sf+r cos ц.

(238) (239)

где S у-длина дуги центроиды между точками 1 и (г, ф), т. е. на угле ф.

Определим длину дуги центроиды:

и

о(1-£s) dr 2ае(1 -e2)siii2v 1-ecos2if rfy (1-ecos2if)2

\ I- J

J 1-ecos2if / (1

4g2siii2 2v

- г cos 2tf )2

Введя переменную

1 - e cos 2if

после преобразований находим

Sf=ae

3£2+l К £2

Обозначая через -, получим

- J Г -:?rr

(240)

Обозначая к=sin яр, полученные в формуле (241) два интеграла можно привести к следующему виду:

Ho так как

s=. yqЛ J Vbtarf, (242)

где

sIn.f=-A=. (243)

1 - e cos 2s)

Таким образом длипа дуги Sj а следовательно, и размер х определяются по таблицам эллиптических интегралов второго рода, при модуле интеграла k = 2elV3e+l и угле if, связанном с полярной координатой (f уравнением (243).

Из этого уравнения вытекает, что углу i(i=4i соответствует угол 1))=Зя/2, а уг.пу (f=nl2 - угол яр = я/2.

Для определения длины дуги центроиды вводим угол i{,= =ijj-180°, тогда уравнение (242) примет следующий вид:

s,= -2-]/3i4=T[£ -E(1-,; 6)1, (244)

где £ -полный эллиптический интеграл второго рода при модуле

интеграла k = 2elVS>e-\-\; E(<!/i\ e)=jvl - fe sin2ijj,rf, -эллиптический интеграл второго рода

с тем же мод>лем k и значением 6, которое находим из

равенства sin6 = fe=2e/l3i+T.

Значения интегралов £п и Е(И(\; в) находим в таблицах (см. напр. [36]).

Задаваясь значением ф, по уравпепию (243) определяем ф, а затем величину яр! из равенства il)i=il)-180 и дня полученного значения ijii находим в таблице значение эллиптического интеграла второго рода, которое вычитаем из полного эллиптического интеграла, указанного в той же таблице для угла 90°.

Полученную разность подставляем в уравнение (244) и определяем длину дуги Sf.

Согласно уравнению (239) для определения величины х, помимо длины дуги , необходимо еще найти для каждого значения (р

величину угла х между касательной к центроиде и радиусом вектором (см. фиг. 65).

Но так как центроида выражена в полярных координатах, то

Но, как было показано выше;

j \~е cos 2у

dr 2esin2<f.

Следовательно:

1-ЙСОв2¥ лплг-ч

(1=arc to--(245)

Найдя р, определяем искомые перемещения инструмента по формулам (237), (238), (239).

При ((1=90° и ipi=-90° уравнение (244) примет вид

S а^ЗеНЬп.

*~ 2

Откуда получим формулу для определения полной длимы центроиды

s =4aV3?+T.£ . (246)

В заключение главы приведем последовательность расчета овальных зубчатых колес.

1. Величину е принимаем предварительно равной 0,25.

(Из условий отсутствия вогнутости овала и возможности нарезания зубьев и получения правильного зацепления должно быть соблюдено перавенство с </з. Но с уменьшением е уменьшается Q. Поэтому е желательно взять близким к 0,25).

2. Величиной т задаемся в пределах 0,5н-1,5.

3. По формуле (236) определяем величину а нз квадратного уравнения

2г [(1 -f е)= - /1 -f- 4п (1 -f е) пш - 2i = 0.

4. Определяем предварительно длину центроиды, для чего-

а) находим величину

Зс2+1

б) находим sin С и 0:

в) определяем по таблицам эллиптических интегралов для найденных значений fe и О полный эллиптический интеграл £п;

г) определяем длину центроиды s = 4a У Ец.

5. Подбираем значения а или е так, чтобы возможно точнее было соблюдено равенство nOT2i=s.

а) Если не задаваться стандартными размерами расстояния между центрами и диаметра расточки в корпусе, то можно оставить е = 0,25 и изменить только а, определив его из равенства

Необходимо подобрать число зубьев 2, таким образом, чтобы одна ось центроиды проходила через ось зуба, а вторая - через цось впадины. Это условие будет соблюдено при i = 4/C±2, где К - эбое целое число, б) Если желательно соблюдение определенного расстояния между центрами колес 2о и диаметра расточки в корпусе 2а(1+е) +2in, то после определения г, необходимо путем подбора величины е, изменяя ее в пределах П,25±С,03, максимально удо-I влетворнть равенство длпн центроиды и рейки.

При этом для каждого намечаемого значения е надо находить величины k, О и по ним полный эллиптический интеграл £п-

6. По уточненным значетгиям а и е определяем окончательно теоретическую производительность.

7. По уточненным значениям а к е устанавливаем уравнение центроиды и определяем необходимые для изготовления н проверки эталонного колеса геометрическиеэлементы центроиды по фор-

Гмулам (237), (238), (239).

Глава VII

НЕКОТОРЫЕ КОНСТРУКТИВНЫЕ И ЭКСПЕРИМЕНТАЛЬНЫЕ ДАННЫЕ ПО КАЧАЮЩИМ УЗЛАМ ШЕСТЕРЕННЫХ НАСОСОВ

§ i. сравнение существующих расчетных формул с предлагаемой основной формулой

и с экспериментальными данными

в литературе [35] приводятся следующие формулы, применяемые для расчета производительности шестеренного насоса:

2. Q=0,047(D°-D?)ftn;

3. Q= 0,0525 (£>e-D?)ft ;

4. Q0,\2Sbn;

5. 0,=-(m+irfiz-)bn.

mcos a V 12/

Из перечисленных формул большое расиростраиение имеет первая, хотя она обладает двумя существенными недостатками: формула весьма неточна и требует вычисления площади сечения зуба.

Эта формула дана исходя из предположения, что каждый зуб за одни оборот подает объем, равный произведению площади его сечения иа ширину.

Следовательно:

О =25,2te -=0,l2S,zbn л1час. мин

По второй (приближенной) формуле определяем завышенную производительность, так как она пе учитывает объема жидкости, перекачиваемого обратно на линию всасывания.

При подсчете по третьей формуле получается еще более завышенная производителыюсть, чем по второй.

Формула четвертая отличается от первой тем, что в ней принят не объем зуба, а объем впадины.

Формула пятая приводится в работе [1].

В современной литературе часто рекомендуют формулу проф. Тома. Однако она справедлива для случая е= 1, а также для слу-

1 ...

15 16 17 [

18 ]

19 20 21 ...

24