Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 ...

14 15 16 [

17 ]

18 19 20 ...

24 Прогиб цапф в сечении d-d (см. фиг. 41) 1/аЬ

48 £

За2 , 12с (д + с) , 2t(Sa + Cc + b)-Ji } Jz

где -у-=/?д -реакция опоры.

Расчет зуба на прочность

Для сильно нагруженных шестерен производится расчет на усталостные контактные напряжения и напряжения изгиба по методу А. И. Петрусевича.

II Расчет на контактные напряжения ведем в такой последова-1ельности. I 1. Составление таблицы режимов работы агрегата. I В таблице должны быть следующие данные (индекс / обозначает номер режима): а) продолжитснышсть работы в часах на данном режиме У б) давление в нагнетающей магистрали р,; в) передаваемый крутящий момент Л1,; г) передаваемая мощность в л. с. N,; д) число оборотов насоса га,. 2 Определение коэффициента перегрузки Ki

в качестве номинального крутящего момента Мн принимают обычно наибольший длительно дсйствуюшлй момент.

3. Определение коэффициента концентрации нагрузки Кг. При твердости зубьев колеса по Брннеллю ЯВ>350 кГ/мт

K!=fi,(l-mp)+mp.

Здесь

в] - коэффициент, соответствующий концентрации нагрузки на расстоянии 0,26 от края шестерни:

У1 - *-

Ml Tt rii

Т - общая продо.11Жите.11ьность работы передачи в члс, ср- -т,

Так как шестерни насосов располагаются обычно симметрично Относительно опор и имеют небольшое расстояние между опорами,

то формула для определения коэффициента Oi принимает следую-п;ий вид:

6 \2

.=>+ .(т)

4. Определение коэффициента качества (коэффициента точности)

Рп тях

где Рп тях - нормальная нагрузка в кг на 1 см ширины колеса при действии крутящего момента Мщах; и - удельная динамическая нагрузка в кг на 1 см ширины зуба, возникающая при входе зуба в зацепление или при выходе из зацепления из-за ошибок в основном шаге.

Нормальная нагрузка вычисляется по формуле

vtcosa ~ г>Ь

где v - окружная скорость в м\сек; Ъ - рабочая ширина колеса в см. Удельная динамическая нагрузка

где v - окружная скорость в м1сек\ А - межцеитровое расстояние в см;

До - наибольшая (вероятная) разность между наибольшим основным шагом одной шестерни и наименьшим - другой в мк; i - передаточное число; & - компенсируемая ошибка в мк. Если ошибки в основном шаге найдены измерением, то До пред ставляет сумму ошибок для ведущей и ведомой шестерен; если же принимается ошибка в шаге Д/о, указанная в чертеже, то наибольшая вероятная ошибка

При Д(>-10 . к й=5 мк. При д„<10. к Ъ=..т.

5. Определение коэффициента эквивалентной нагрузки

lReNц.a - эквивалентное число циклов напряжений; Мц - рабочее число циклов напряжений

Л/ц=60аПср7.

Здесь а - число зацеплений каждого зуба за один оборот; в данном случае а = 1. Следовательно, Л/ц=60и,-р7 -

Если Л/ц>25-10 то следует принимать Л^ц=25- Iff.

где Та - приведенное к наибольшему крутяшему моменту (эквивалентное) число часов работы передачи-

Здесь

т: = 1

l-mi

Ki - tnp<b 1

Определение пц, nij, и 9 дано в п. 3 настоящего расчета.

6. Определение коэффициента нагрузки К:

7. Определение расчетной нагрузки:

где и -передаваемые расчетный и номинальный крутя-

щие моменты, выраженные в л. с.\о6\мии.

8. Контактные напряжения сдвига

где A - межцентровое расстояние в см;

i - передаточное число (в нашем случае i = b - ширина зуба в см. Следовательно:

sin 40° sin 2а

9 Допускаемые контактные напряжения сдвига-

/?сдв-(80-100)адС1/ кПсм\

где HRC ~ твердость поверхностного слоя зубьев (нагрузка 150 кГ).

Так как шестерни применяются цементированные из легированных сталей, то при работе насоса на масле можно в приведенной формуле брать коэффициент 100; для топливных насосов, работающих на керосине, рекомендуется брать нижний предел 80. Проверяем, чтобы Тк</сдв.

Расчет зубьев на выносливость по напряжениям изгиба производим следующим образом.

1. Определяем коэффициент качества

Принимаем величину С=3000 кГ/см.

2. Определяем коэффициент эквивалентной нагрузки Кзи Для Л'ц.в>10 коэффициент /(зи=1.

3. Определяем коэффициент нагрузки для расчета зубьев на изгиб-

4 Находим расчетное напряжение изгиба в корне зуба-

900/ у 1 + 1 К

где у - коэффициент формы зуба, который приводится в таблице книги Бакингем Цилиндрические зубчатые колеса и в Энциклопедическом справочнике машиностроения , том 2. Так как для нашего случая i=\, то

\ш) у К

у

5. Находим допускаемые напряжения изгиба / =-??=1-кГ1см\

где а- - предел усталости материала зубьев (сердцевины) на изгиб в кГ/см; Оа - предел прочности материала зубьев в кГ/см;

*о эффективный коэффициент концентрации напряжений у корня зуба; п - коэффициент безопасности, kc-принимаем равным 1,2; п принимаем равным 2. Проверяем, чтобы ок не превышало /?и-

§ 3. ПРОВЕРКА КАВИТАЦИОННОГО ЗАПАСА НАСОСА

Кавитационный запас насоса определяем по формуле

12,4 (г-0,2)-f

в случае устранения кавитации прн помощи подкачивающего насоса необходимое избыточное давление этого насоса определяем по формуле

йР . =Л + ДЛав - Р +А+112,4 (г- 0,2)+ + -5( +0,2)=].10-8 кГ\см\

Глава V

ТЕОРИЯ ШЕСТЕРЕННОГО ГИДРАВЛИЧЕСКОГО ДВИГАТЕЛЯ

Гидравлический привод образуется путем сочетания насоса с гидравлическим мотором.

Насос приводится по вращение от источника энергии, например.. от электродвигателя, и преобразует эту энергию в гидравлическую энергию потока жидкости, а гидромотор преобразует ее в механи ческую энергию вращения выходного вала гидромотора, к которому приложен преодолеваемый момент сопротивления.

Гидравлические передачи об.падают рядом преимуществ по срав нению с другими видами передачи энергии.

§ 1. ЧИСЛО ОБОРОТОВ и МОМЕНТ ГИДРАВЛИЧЕСКОГО МОТОРА

Теоретическое число оборотов гидромотора определяется из условия равенства подачн насоса количеству жидкости, подводимой к гндромотору:

т.м=п„ - (221)

Из этой формулы видно, что число оборотов гидромотора можно менять путем изменения отношения рабочих объемов насоса и гндромотора.

Сохраняя давление нагнетания р постоянным и изменяя рабо чий объем пасоса тл, получим переменную теоретическую мощ ность и постоянный крутящий момент.

Изменение рабочего объема жидкости q-cn может быть осуществлено в насосе переменной производительности (объемное регулирование), а также за счет перепуска части жидкости иа линнк* всасывания (дроссельное регулирование).

Расчет основных параметров качающего узла гндромотора нден тичен расчету насоса.

Прн работе гидромотора жидкость подводится к линии нагнетания под определенным давлением. Давление жидкости создает кру тящий момент, преодолевающий момент сопротивления, приложенный к ведомой шестерне гидромотора.

Аналогично формулам, полученным в гл 11, теоретический крутящий момент, создаваемый давлением жидкости на ведущую шестерню, равен

крутящий момент на ведомой шестерне

Суммарный крутящий момент

(222)

Следовательно, максимальное значение момента будет иметь место лри х=0, т. е. когда точка зацепления находится в полюсе.

Ту же формулу М0Ж1Ю по.пучить на основании следующих рассуждений: работа, развиваемая шестернями гидромотора за 1 оборот, равна

Л=Л1-2я = тАр.

Следовательно.

g..biRl-r-x-).

M=Apb(Rl-r-x.

(223)

Для определения эффективного крутящего момента на валу I гидромотора надо полученное значение крутящего момента помно-зкнть на механический к. п. д. гидромотора. Средний крутящий момент будет равен:

(Или на основании формулы (223)

(224)

(225)

Во всех приведенных формулах величина Ар представляет со-С5ой перепад на гндромоторе

АР = Рв1-Рвых.

в шестернях гидромотора, как и насоса, должны быть предусмотрены разгрузочные устройства, соединяющие запираемый объем (при е>1) с полостью подачи жидкости или выхода.

Правильный выбор разгрузочных каналов имеет большое значение для надежной работы гидромотора.

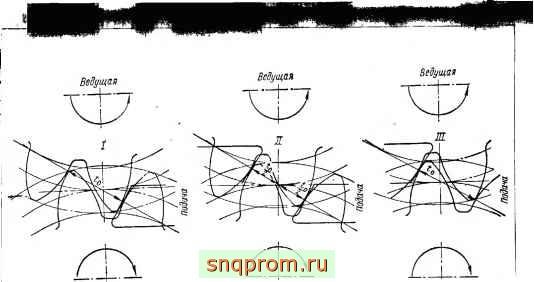

На фиг. 64 показаны 3 варианта устройства разгрузочных каналов.

/ вариант-разгрузочное окно соединяет запираемый объем с линией подачи с начала его образования.

вариант - от момента образования защемленного объема до расположения точки зацепления симметрично относительно полюса на расстоянии от него равном 4/2, т. е. весь период уменьшения этого объема защемленный объем соединен с линией выхода; прк дальнейшем повороте - до выхода предыдущей пары зубьев из зацепления - когда объем возрастает, замкнутая полость соединена с линией подачи.

/ вариант - запираемый объем в течение всего перехода соединен с линией выхода.

С точки зрения силового контакта, отсутствия резкого изменения момента и плавности работы гидромотора, предпочтительнее второй вариант. Кроме того, если сделать вход и выход конструк-тивцо одинаковыми, то при такой разгрузке легко осуществить возможность работы одного агрегата как в режиме насоса, так и к режиме гидромотора.

В гл. VII показаны характеристики такого агрегата

Для / и / вариантов средний крутящий момент

а для варианта

Для гидромотора желательно применение также разгрузки от радиальных усилий по схеме, изображенной на фиг. 53.

Однако для гидромоторов, работающих с высоким подводимым давлением и с малым числом зубьев, выбор места подвода разгрузочного давления должен быть сделан с учетом необходимости сохранения уплотнения жидкости между головками зубьев шестерен и расточками в корпусе.

При наличии больших радиальных зазоров неправильный подвод жидкости для разгрузки может привести к резкому увеличению утечек через радиальные зазоры и падению объемного к. п. д.

Пульсация крутящего момента гидромотора выражается той же формулой, которая выведена для пульсации расхода

4(2rh + h) 4(2+1)

Ведомаи ЧеЗв>а-

Фнг. 64. Варианты устройства разгрузочных канавок гидромотора.

Ведомая

Согласно формуле (224) и экспериментальным данным крутящий момент прямо пропорционален давлению и не зависит от числа оборотов гидромотора.

При заторможенном вале гидромотора определяется крутящий момент страгивания (п=0), создаваемый подводимым давлением жидкости.

Как видно из фиг. 8.4, значение страгивающего крутящего момента, измеренного в процессе возрастания давления при заторможенном вале мотора, меньше его значения при вращении. Объясняется это тем, что прн состоянии покоя на преодоление трения затрачивается больше энергии, чем при вращении.

Упомянутая величина страгивающего момента является важной характеристикой гидромотора.

Для повышения страгивающего момента должны быть приняты меры по уменьшению сил трения. Такими мерами являются:

а) уменьшение гидравлического поджатия подпятников к торцам шестерен, а также уменьшение сил пружин, прижимающих подпятники;

б) уменьшение сопротивления защемленного объема и трения в зубьях шестерен, которое достигается рекомендованным выше снятием скосов па рабочей стороне профиля зуба ведомой шестерни;

в) разгрузка опор от радиальных усилий, которая может быть осуществлена по схеме, изображенной на фиг. 53.

Важной характеристикой гндромотора является также момент холостого хода, т. е. момент, который необходимо создать для вращения гидромотора без нагрузки с данным числом оборотов в минуту, а также величина этого момента в начальный период при страгивании. Последняя зависит от относительного положения сцепляющихся профилей зубьев, т. е. от положения точки зацепления на линии зацепления.

§ 2. К.п.д ГИДРОМОТОРА

Расход жидкости, замеряемый на выходе из гидромотора, равен теоретической производительности качающего узла

Расход, подводимый к гидромотору:

QrM = QT--QyT + QBC,

где - расход жидкости на утечки; Qbo - потери па всасывании. Введем понятие о теоретическом моменте и определим эффективный момент на выходном валу Гидромотора

Маф = М^-М„ тр-Л^п.

1 ...

14 15 16 [

17 ]

18 19 20 ...

24