Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 ...

12 13 14 [

15 ]

16 17 18 ...

24 Пример 5. Нечорригировапиый зуб: а=20°; ш=2,5; 9=0,5. ч

Требуегся определить z.

Находим, что горизонталь, проведенная из точки встречи вертикали 9=0,5 с кривой ш=2,5, проходит между г-12 и z=13 на номограммах II и III. Спе-дова1ельно, принимаем 2=]3.

Пример 6. Сохраняем условия предыдущего примера, по с применением корригированных шестерен. В этом случае надо взять z= 12. Проверим велнчи-. ну q для чтого случая. При z = I2 а-29°50, т.-е. около Ж. По номограмме II нйходим 0,52.

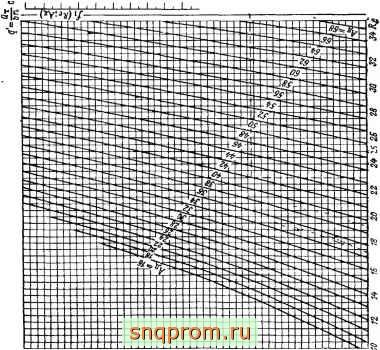

3. Приводим также другой тип номограммы, связывающий между собой те же величины (IV).

Номограммы П и III состоят из двух бинарных шкал и одного абака. Номограмма iV (фиг. 58) состоит из одной бинарной в:1калы, определяющей / (а, Z), и створных номограмм с параллельными шкалами и построена по точной формуле.

4. Номограмма V (фиг. 59) связывает величины д', т, а. Re, А„ {Af, - действительное расстояние между центрами шестерен).

Так как описанные ранее номограммы неприменимы для шестерен, корригированных не по предла:аемой системе, то эта номограмма построена так, что ею можно пользоваться при любой коррекции.

Номограмма V состоит из двух бниариых шкал:

fi(Re; Ли); f2{m; а)

и одной створной номограммы с параллельными шкалами.

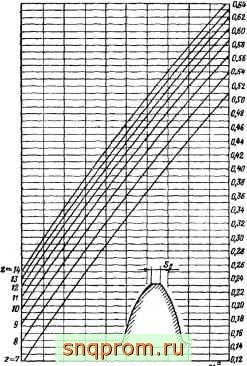

5. Номограмма VI (фиг. 60) дает возможность определять толщину зуба по окружности головок (заострение зуба). На номограмме вертикальные прямые соответствуют значениям а от 20 до 30°, а кривые - значениям z от 7 до 14. Горизопта^1ь, проведенная через точку их пересечения, определяет величину sjm- следовательно, для определения надо найденную величину помножить иа модуль т.

Номограмма VI дает вгаможность определять Se только для некоррнгнро-ванных шестерен и для беззазорного зацепления. Для принятого нами зазора 0,08 т надо от найденного значения sJm отнять 0,05.

§ 2. РАСЧЕТ НА ПРОЧНОСТЬ ЭЛЕМЕНТОВ КОНСТРУКЦИИ НАСОСА Определение опорных реакций осей шестерен

Опорные реакции определяем лишь для ведомой шестерни, как наиболее нагруженной.

Расчет ведется для точки зацепления, отстоящей от начала зацепления на расстоянии 0,83 основного шага, так как для, этого положения давление на зуб близко к максимальному.

Расчет ведется по приближенной методике, изложенной в гл. П.

Вполне приемлема для практических инженерных расчетов формула для определения нагрузки на обе опоры: [

P=0,85pbDe.

Расчет подшипников ведомой шестерни

IРасчет подшипников качения Так как насосы обычно работают при переменной нагрузке и переменном числе оборотов, расчет подшипников качения следует , производить по эквивалентной нагрузке /?s и эквивалентному числу оборотов Пвк, при которых ожидаемая долговечность нодшипни

i 10 147

z>7

71-8

I- - --0.1

Ьп : ,№3 10-.

й-

Ч S 0,9 -

o,ie-o,n-

0,12-0,10-

Пример. при .-is° zwu m-iT получаем

f0,S7SCM 0.090

при b=2Sm 0.08S-получаем

-S.0 ---3.0

2JS

-70 -300

90 SO 70 SO SO

40

--70

-2.0

-I,!

-1.0

100 -soo -100

-200

-7 -B

-3 -2

-10 -S

-s -

-2 -1

-44 - 2 - 0 -JS -3S

-И

-32 ,

-2S -Z6 -24 -22 -20 -IS -IS

-SOOB

| | |

| | |

| | |

| | |

| | -3700 |

| | |

| | |

| | |

| | -3300 |

| | -3200 |

| | -3W0 |

| | -3000 |

| | -isoa |

| | -2100 |

| | -2700 |

| | -2BD0 |

| | -2SB0 |

| | |

| | -2300 |

| | 2200 |

| | 2100 |

| | гот |

Фиг. ,i8. Номограмма IV.

о 1 со

I I t- I . . I . I г . ,. I. . г I I I М I I I I I I I I I I I llllll

ге и 2 гг

Фиг. 60. Номограмма VI.

ка предполагается такой же, как и у подшипника, работающего в данных конкретных условиях.

Пусть подшипник работает при различных режимах, характеризуемых различными числами оборотов Пь Пг, tis... и нагрузками (реакциями опор) Нг, У?з... или соответственно давлениями нагнетания pi, р2, Рз-..

Обозначим через h обший срок службы, через hi, i12 - соответ-ственпо длителыюсть работы на данном режиме и через ci, 02 - продолжительность работы подшипника на каждом режиме относительно общего срока h в долях единицы, т. е.

ht ho Лз

=-г= =т= . =т-

Задаваясь эквивалентным числом оборотов ж (обычно задаются числом оборотов, которое соответствует основному или наиболее длительному режиму работы) и обозначая через р отношение числа оборотов на данном режиме к эквивалентному числу оборотов, получим

вК Лек вК

Тогда эквивалентная нагрузка определится по формуле

Можно аналогичным путем определить эквивалентное давление Рэк и на это давление вести расчет опор, т. е.

8,33/

Для облегчения подсчета величин R- и V R. можно пользоваться таблицами, приведенными в справочнике [3].

Условная нагрузка, на которую иедется расчет подшипника:

RRnh,

где ft 6 - коэффициент безопасности, учитывающий влия1гие динамических условий работы на долговечность подшипников качения.

Для масляных насосов можно принять fe=l; для насосов, рабочей жидкостью которых является керосин или другая жидкость, не обладающая хорошими смазывающими способностями, можно пр.шять б = 1,1-ь1,2.

Если при предварительном расчете подшипников качения нагрузка на опору определяется прн максимальном давлении, соответствующем режиму максимальной нагрузки, на котором насос работает непродолжительное время, то необходимо иметь в виду, что даже при ko==l расчетная долговечность получается значительно ниже действительной.

Ниже приводится расчет игольчатых и роликовых подшипников, изложенный в упомянутом выше справочнике.

Расчет подшипников качения производится по формуле

где i? -нагрузка, иа которую ведется расчет подшипника, h - долговечность подшипника в час; С - коэффициент работоспособности подшипника. Для игольчатых подшипников ,

где Оц - диаметр цапфы в мм; в - длина иглы в мм. Для роликовых подшипников

С=60г°.йр/р при - = 1 до 1,25;

р

С = 55г^-йр/р при -=1,25 до 2;

C=502 -dX при -?-=2 до 3,

где dp - диаметр ролика в мм; 1р - длина ролика в мм; 2р - число роликов.

Как показал опыт, для нагруженных опор предпочтительнее применение роликовых подшипников, хотя по приведенным расчетным формулам долговечность выше у игольчатого подшипника.

В частности, роликовые подшипники предпочтительнее потому, что благодаря весьма малому зазору между торцами роликов и бортами цапфы шестерни они исключают работу роликов с пере косом и появление осевой нагрузки иа торец шестерни.

В игольчатых подшипниках это явление трудно избежать, и оно приводит к износу торцов подпятников Шестерен.

Расчет подшипников скольжения

Основным параметром жидкости является ее вязкость. По закону Ньютона, силы внутреннего трения на поверхнос!.. слоя в потоке жидкости выражаются формулой

где ц -- абсолютная вязкость;

v - скорость жидкости по нормали к поверхности слоя

Размерность ц в технической системе единиц кГсек/м'. Размерность р в физической системе единиц днсек/см. Связь между технической единицей и физической (пуазом)

кГсек 1000-981 днсек^

1002

Абсолютная вязкость определяется при протекании жидкости через капилляры при условии ламинарпости течения по формуле Пуазейля

где рк - разность давлений в начале и в конце капилляра, г к - раднус сечения капилляра; 1к - длина капилляра;

q - объем жидкости, вытекающей в I сек. Кинематической вязкостью называется отношение абсолютной вязкости р к плотности жидкости е=-:

Размерность кинематической вязкости м'/сек.

Относительной вязкостью по Энглеру называется отношение времени истечения 200 см жидкости при данной температуре из вискозиметра Энглера ко времени истечения такого же количества дистиллированной воды при 20°С [градусы по Энглеру (°Е)].

Относительную вязкость по Энглеру в абсолютную вязкость в технических единицах можно перевести по эмпирической формуле

у Р = у^0,00074£- - f уГсек1м\

где V - удельный вес при температуре искомой вязкости в кГ!л.

Пересчет градусов Энглера в значении кинематической вязкости г-ожет быть произведен по формуле

10 = °Е-7,б' ж'-/сек.

С возрастанием температуры вязкость масел резко убывает приблизительно пропорционально третьей степени температуры.

С возрастанием давления вязкость возрастает. Значения кинематической вязкости для различных жидкостей приведены в приложении 3.

Переходим к расчету подшипника.

Надежность скользящего подшипника ориентировочно можно оценить по величине удельного давления па подшипник.

Максимальное удельное давление Лтах представляет собой отношение максимальной реакции опоры к площади проекции рабочей поверхности подшипника:

ц'-а

где £>q и /ц - соответственно диаметр и длина цапфы в см.

Среднее удельное давление kp является отношением средней силы, действующей за цикл, к той же площади.

Однако величина ср, как и произведение этой величины на окружную скорость v вала в hjcbk, не характеризует действительной надежности подшипника.

Расчет подшипника скольжения сводится к определению минимальной толщины слоя смазывающей жидкости, момента трения и работы трения в подшипнике и коэффициента надежности подшипника.

Расчет ведется на основании гидродинамической теории смазки, начало которой положено трудами проф. Н. П. Петрова и дальнейшее развитие дано в трудах Н. Е. Жуковского, С. А. Чаплыгина и других выдающихся ученых.

Уравнения гидродинамики вязкой жидкости для случая смазки подшипников упрощены на основании ряда допущений, из которых основными являются:

1. Жидкость несжимаема.

2. Силы инерции частиц жидкости малы по сравнению с силами вязкости.

3. Составляющие скоростей, нормальные к поверхности скольжения, малы по сравнению с составляющими вдоль поверхности скольжения.

4. Толщина слоя мала по сравнению с радиусом кривизны поверхности скольжения.

5. На смазанных поверхностях жидкость имеет скорость этих поверхностей.

Уравнения гидродинамики устанавливают связь между давлением в слое жидкости р, составляющими скорости по осям X, Y, Z соответственно ы, о и ю и вязкостью л, причем ось X выбрана на поверхности скольжения в направлении относительного дБижеиия, т. е. по касательной к поперечному сечению вала или параллельно ей, ось Y-перпендикулярно к поверхности скольжения, ось Z - на поверхности скольжения перпендикулярно к относительному движению, т. е. на образующей вала или параллельно ей.

Распределение давлений в слое определяется уравнением Рейнольдса:

где h-толщина слоя смазки, представляющая собой непрерывную функцию от X W Z;

т

я Uo - скорость скольжения вала;

Щ 1}\ - скорость скольжения подшипника;

V - скорость сближения поверхностей скольжения.

f f/o, Ui к V определяются из граничных условий:

при у=0 и=и^ D=0, вд=0;

I при y=h u=Ui, v=U+V, да=0.

В нашем случае l/i = 0 и V=0, причем = 0 относится к поверх-g ности врашающегося вала.

Нагрузка мало изменяется по величине и направлению. При пользовании рекомендова1Шым точным аналитическим расчетом можно длн различных положений точек зацепления шестерен определять величину и направление реакции опоры.

Для практических расчетов можно рассматривать среднюю величину нагрузки Р, равную 0,9 максимальной реакции опоры R, как посто>(нно действующую и имеющую постоянное направление.

При такой схеме, когда сила, действующая на вал, имеет постоянную величину и направление, получаются, как доказано экспериментально, результаты определения минимальной толщины слоя смазки, весьма близкие к тем, которые получены для постоянной силы, вращающейся вместе с валом.

Так как А=8 -ecosip; dx=Rdf; - = -esinip;

dx Яц

t/o=-=/?ц(о -esinf=e(i)sin9,

dx /?ц

10 для этого случая уравнение Рейнольдса примет вид

62 6 CCS ч df дг (6- е cos ч>)з'

1 де ф - угол поворота вала;

е - абсолютный эксцентриситет, т. е. смещение центра вала

от центра вкладыша; б-радиальный зазор, т. е. Ь=Ръ-/?ц;

- радиус вкладыша; Л„ - радиус цапфы вала.

Решение уравнения, рассматриваемого при граничных условиях, 1р=0 для ч)=0; (р=л; г=0; г=/ц дает значения давлений р в слое смазки.

Приравняв суммарное давление в слое нагрузке Р, находим зависимость относительного эксцентриситета у=~.аследователь-[но, и минимальной толщины слоя Аш1 =й{1-х) от безразмерной [нагрузки - , которую иногда называкэт коэффициентом нагру-

женности подшипника, где относительный зазор ]J=8 ?u. Так как абсолютная вязкость дается обычно в размерности кГ-сек\м', то при определении безразмерной нагрузки надо величину k =

0,9ft

взять в кГ\м^.

1цОц /цОц

В табл. 2 приведены значения безразмерной нагрузки ])%ср/ць) для различных отношений /ц/£)ц в зависимости от относительного эксцентриситета х-

Таблица 2

Значения безразмерной нагрузки

| |

0.33 | | | | |

| | | 0,55 | | |

| 0.24 | 0,45 | 1.15 | | 3,35 |

| 0,43 | | 1,75 | 2,45 | |

| | 1.55 | | 3,85 | |

0,85 | 1,45 | | 4,35 | 5,45 | |

| 2,85 | 4,35 | 7,15 | | 11,4 |

0,95 | | 11,75 | | 18,15 | 21,5 |

0,97 | 16,4 | 21,3 | 27,2 | 31,5 | 34,9 |

0,99 | 66,6 | 77,8 | | | 101,1 |

0,995 | 149,8 | 164,4 | 182,6 | 189,1 | 201,7 |

Задаваясь отношением 1ц10ц и найдя из расчета указанную безразмерную нагрузку, можно из табл. 2 определить относительный эксцентриситет х, а минимальную толщину слоя определить из равенства

/!mm=fi(l-х).

Из таблицы видно, что увеличение нагрузки Р, а следовательно, и удельного давления ftcr. уменьшение вязкости смазывающей жидкости II и уменьшение числа оборотов (уменьшение ш) влекут за собой уменьшение hin, т. е. уменьшение надежности подшипника.

По величине /г^ш можно судить о надежности работы подшипника. Желательно, чтобы эта величина была не менее 4 мк (можно рекомендовать 5-8 мк), а относительный экцентриситет х не более 0,85-0,9 (желательно 0,5-0,85).

Критической толщиной слоя смазки (Лт1п)к11 называют такое минимальное значение толщины слон, при котором вследствие от-

1 ...

12 13 14 [

15 ]

16 17 18 ...

24