Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 ...

8 9 10 [

11 ]

12 13 14 ...

24 Длн компенсации уменьшения диаметра ведомой шестерни наружный диаметр ведущей шестерни должен быть соответственно увеличен.

Таким образом, дело сводится к тому, чтобы применить при нарезании шестерен передачу со смещением производственной рейки иа величину 1+т для ведущей шестерни и -т длн ведомой (равносмещенную передачу) в том случае, когда расстояние между осями шестерен равно теоретическому mz и зубья не корригировались.

В тех же случаях, когда применяются корригированные шестерни, указанные смещения ±lin должны быть добавлены к расчетным.

Из приведенного вывода формулы теоретической производительности видно, что при таком корригировании профиля зуба производительность иасоса несколько повысится.

Для оценки этого метода необходимо коротко осветить вопрос о его эффективности также и с точки зрения повышения износоустойчивости зуба и сокращения потерь на трение.

Износ зуба в шестернях имеет место у ножки зуба ведущей шестерни в зоне начала зацепления (точка А, фиг. 23). Это можно объяснить, если подвергнуть анализу условия зацепления и влияние их па износ зуба.

Как известно, износ зубьев шестерен зависит, кроме материала шестерен, состояния и качества поверхности профиля зуба, от следующих основных факторов:

1) удельного скольжения, величина которого изменяется по длине линии зацепления и достигает максимального значения в момент начала и конца зацепления (точки А и В, фиг. 23) и нулевого значения в полюсе;

2) удельного давления в месте касания профилей зубьев;

3) условий смазки;

4) неточности изготовления и сборки и вызываемой этим дополнительной динамической нагрузки.

Рассмотрим эти факторы.

Как видно из полученных ранее формул, максимальные расчетные коэффициенты скольжения отражают условия скольжения для ножек зубьев шестерен.

Закон изменения коэффициента скольжения по высоте профиля зуба изображен на фиг. 20.

Таким образом, первый из рассматриваемых нами факторов крайне неблагоприятен для моментов начала зацепления (ведущая шестерня) и конца зацепления (ведомая шестер1ш).

Второй фактор также весьма неблагоприятен для этих точек.

Действительно, радиусы кривизны МА и NB очень малы, а следовательно, в этих точках возникают большие удельные давления.

Максимальные напряжения сжатия создадутся для ведущей шестерни в точке А и для ведомой в точке В.

в отношении третьего фактора точки А и В находятся в различных условиях. Относительная скорость скольжения ведомой шестерни направлена к центру ведущей, и головка ведомой шестерни снимает слой смазки в момент возникновения наиболее неблагоприятных условий зацепления, усугубляя отрицательное влияние этих условий.

В точке В конца зацепления головка ведущей шестерки скользит по клину слоя жидкости, не соскабливая ее.

С этой точки зрения момент начала зацепления является значительно более тяжелым, чем конец его.

Четвертый фактор - неточность изготовления - также наиболее вредное действие оказывает на ведущую шестерню в момент нача.г[а зацепления.

Фиг, 45. Изменение удельного скольжения при уменьшении диаметра ведомой шестерн11.

Этими обстоятельствами и объясняется тот факт, что изнашиваются ножка ведущего зуба и головка ведомого.

На фиг. 45 видно, как изменяется величина коэффициента скольжения }. в момент начала зацепления при применении описанной нами коррекции зуба.

Смещение начала зацепления из А в D (см. фиг. 23) приводит к значительному сокращению величины удельного скольжения и увеличению радиуса кривизны (MD вместо МА) в момент возникновения наиболее тяжелых условий работы зуба и, следовательно, должно весьма благоприятно отразиться на сопротивлении зубьев износу и снижении потерь на трение.

Правда, в шестеренном насосе в момент начала зацепления в точке А момент гидравлических сил, действующих на ведомую шестерню, а следовательно, и давление на зуб равны нулю.

Однако (учитывая повышение давления в запираемом объеме) давление на зуб в этот момент может оказаться значительным. Это давление будет тем выше, чем меньше сечение разгрузочных канавок.

Применяя изложенный метод, можно избежать повышения давления в момент начала зацепления. Однако описанный метод

не может быть рекомендован вследствие усложнений, вызываемых необходимостью изготовления шестерен различных диаметров и корпусов с различными диаметрами расточек под ведущую и ведомую шестерни. Поэтому вместо него рекомендуется применять снятие фасок с рабочей стороны профиля зуба ведомой шестерни по приведенному эскизу (фиг. 46).

Применение этих фасок позволит получить перечнслениые преимущества, кроме повышения производительности, при сохранении одинаковых диаметров головок обеих шестерен, а следовательно, одинаковых диаметров расточек в корпусах.

Приведенный на фиг. 46 минимальный размер а подсчитан по формуле

Верхний предел размера а, приведенный в табл. 1, дан с таким расчетом, чтобы он равнялся среднему значению между величиной, определяемой этой формулой, и величиной, соответствующей продолжительности зацепления, равной единице и венства:

К расчет\ скоса 11 ведомой шестерни.

определяется из ра-

(167)

Угол 50 дан на фиг. 46 для шестерен, имеющих профиль зуба, корригированный по предложенному методу.

В заключение необходимо подчеркнуть, что в современных насосах разгрузочные устройства должны быть обязательно прету-смотрены.

В связи с тем, что трудоемкость изготовления разгрузочных канавок, размеры которых даны на фиг. 43, значительно меньше, чем шлифование скосов на рабочей стороне зубьев ведомых шестерен, последняя операция может быть рекомендована только для сильно нагруженных насосов, а также для случаев иаюльзования качающих узлов в качестве гидравлических моторов. В последнем случае применение скосов особенно желательно и эффективно.

§ 2. МЕТОДЫ ПОВЫШЕНИЯ ОБЪЕМНОГО к. п. д. Гидравлическая компенсация торцовых зазоров

Определение площади поджатия

Гидравлическая компенсация торцовых зазоров сокращает утечки, а следовательно, и повышает объемный к. п. д., а также

сохраняет к. п. д. неизменным в течение длительной эксплуатации насоса.

В шестеренных насосах, изготовляющихся зарубежными фирмами, гидравлическая компенсация обеспечивается за счет поджатия торцов подпятников к торцам шестерен при помощи жидкости, подводимой с линии нагнетания к кольцевой площади.

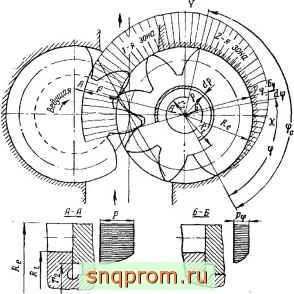

На фиг. 47 показана конструктивная схема насоса с гидравлической компенсацией торцовых зазоров. Кольцевая площадь, к которой подводится давление нагнетания, обозначена через F\.

Правильный выбор этой площади имеет большое значение. При недостаточ1Юм размере такой площади могут иметь место повышенные утечки через торцовые зазоры, а при чрезмерно большой площади - полусухое трение торцов шестерен и износ подпятников. Последнее обстоятельство особенно важно для насосов, работающих с керосином. Если рабочей жидкостью является масло, то превышение площади поджатия против расчетной можно считать допустимым, так как и при высоком давле-сохранится и обеспечит жидкостное

Фиг. 47. Схема гидравлической компенсации торцовых зазоров.

иии масляный треиие.

Целью настоящего расчета является определение необходимого размера площади, иа которую надо передать давление нагнетании для поджатия подпятников к торцам шестерен.

Однако схемы, аналогичные приведенной на фиг. 47, являются несовершенными. Давление жидкости со стороны шестерни равно давлению нагнетания только в начальной зоне; в зоне, переходной от линии нагнетания к всасыванию, это давление (избыточное над всасыванием) падает, в последней зоне - на участке всасывания- это давление равно нулю. Следовательно, компенсация этого давления полным давлением нагнетания, подводимым к концентричио расположенному кольцу, приведет к неравномерному поджатию по окружности (за счет момента гидравлических сил), перекосам, износу торцов и утечкам.

Более правильно решить задачу об уравновешивании сил давления жидкости со стороны шестерни можно путем передачи давления жидкости на площадь, центр тяжести которой смещен так, что моменты этой силы относительно осей X и Y равны соответствующим моментам сил, действувэщих со стороны шестерни, относительно этих же осей.

В приведенном ниже расчете даны точные и приближенные координаты центра тяжести площади, найденные из указанного равенства моментов сил относительно осей X и Y.

При выводе формул исходим из ряда допущений. В частности, считаем, что зона полного давления нагнетания р=Рнап1-Рве распространяется иа угол -ф, а переходная зона - на угол фо (см. фиг. 36). Эти давления передаются на части площадей секторов, ограниченные указанными углами и радиусами головок Re и впадин Ri. При этом в пределах угла ф передается полное давление р, а в пределах угла фо давление падает пропорционально величине угла от величины р до нуля. Такое допущение было принято и в предыдущей главе. Надо иметь в виду, что для рассматриваемого в настоящей главе случая торцового давления это допущение вносит меньшую неточность, чем для определения радиальных давле-

Фнг. 48. Схема падения давления в переходной зоне от нагнетания к всасыванию.

НИИ. Согласно приведенному в гл. П второму, более точному, методу расчета давление в переходной зоне изменяется не пропорционально ф, а ступенчато, причем перепады на зубьях, близких к линии нагнетания, оказываются меньшими, а так как щель между полостями имеет маленькую длину {ReaJ), то, следовательно, давления в переходной зоне будут выше расчетных. Это можно проиллюстрировать следующей развернутой схемой, изображенной на фиг. 48.

В приведенном расчете принят также ряд других допущений, позволивших упростить расчет и получить удобные для пользования и приемлемые для практических инженерных расчетов результаты.

Основные допущения сводятся к следующему. Торцовый зазор принят постоянным по всей поверхности, что в действительности нарушается биением соприкасающихся торцовых поверхностей шестерен и уплотняющих деталей и неточностью изготовления этих плоскосгей.

В дальнейшем исходим из того, что давление [гагнетания достаточно велико н влияние вращения одной из торцовых плоскостей с угловой скоростью О) на величину давления в зазоре незначительно, что подтверждается экспериментальными данными при давлении нагнетания около 100 кГ1см\

Изменением давления во впадине зуба в радиальном направлении пренебрегаем. В действительности такое изменение имеет ме

сто за счет центробежных сил инерции вращающихся частиц жидкости, а также вследствие утечки жидкости в радиальном направлении через торцовый зазор. Этим градиентом давления можно пренебречь, вследствие его малого значения.

Учитывая ламинарный характер течения жидкости в узких щелях, давление в направлении течения от периферии к центру падает от РяЕги до Рве: по логарифмичбскому закону.

Фиг. 49. К расчету гидраилической компенсации торцовых зазоров. Этот закон можно выразить следующей зависимостью:

(168)

В этой формуле давления р и рц выражены как избыточные над давлением всасывания.

На фиг. 49 высокое давление разбито на две зоны:

1-я зона полного давления нагнетания р=Рияга-рвс;

2-я - переходная зона от нагнетания к всасыванию, где давление, как принято ранее, падает от р до О пропорционально углу, т. е.

Р

<е.

9о

где фо - угол переходной зоны.

Каждая зона, в свою очередь, разбивается на два участка: 1-й участок, ограниченный радиусами головок Re и впадин т. е. участок, охватывающий высоту зуба, на котором, как указано выше, давление принимаем постоянным; 2-й участок, ограниченный радиусами впадии Rt и минимальным радиусом контакта Гг. на котором давление падает по логарифмическому закону [см. формулу (168)].

На первом участке 1-й зоны сила давления жидкости равна

Для определения силы Р2, действующей на втором участке 1-й зоны, выделим бесконечно малую площадь радиусами q и Q+dQ и определим элементарную площадку

5 = ефф;

силу давления на элементарную площадку

dP,=p,dS=- In-

После интегрирования получим

2.

1 ein

Ч

QdQ -

ln/?,QdQ

fln- 2 л2 4

Окончательно

8 1320

Складывая значения Pi и Рг, получим значения суммарной силы Pi для 1-й зоны:

(169)

Во 2-и зоне давление жидкости, как указано выше, изменяется по закону

где IJ) - угол, отсчитываемый от линии всасывания.

Выделив на первом участке этой зоны элементарную площадку радиусами, проведенными под углами ф и (f+dtf, определим (см. фиг. 49):

элементарную площадку

элементарную силу, действующую на эту площадку: Интегрируя, найдем силу

На втором участке этой зоны имеет место падение давления как по окружности (пропорционально углу), так и в радиальном направлении (по логарифмическому закону).

Выделяя для этого участка элементарную площадку радиусами, проведенными под углами <jp и ф-)-йф, и окружностями радиусов Q и Q-hrfe, определяем:

элементарную площадку

давление на эту площадку

9 i Q

п

элементарную силу, действующую на эту площадку: dPi=pS=-£-9Qln- d<fdQ.

90 In

<fOln - d<fdQ.

После интегрирования получим

V Го/

Складывая силы Рз и Р4, получим силу Р„ для второй зоны

21г

(170)

Полное значение силы Р найдем, складывая Р, и Р„:

Следовательно, искомая площадь поджатия Sn определится по формуле

\ Г2 J

(171)

Принимая для приближенных расчетов 4= и фо=я, получим

(172)

Определение координат центра тяжести площади поджатия

Для определения координат центра тяжести найденной площади, рассмотрим моменты сил на тех же участках относительно осей координат X и Y (см. фиг. 36 и 49).

Расстояние от центра шестерни до центра тяжести первого кольцевого участка 1-й зоны равно

3 Rl-lf,

Координаты этого центра тяжести находим из формул

3 л^-й! i

Сила давления на этот участок

Откуда моменты этой силы

ЛГи-Л-С?-/bslH -- sin (-1-е); (173)

Л11,=Ял= -(/?- /??)sin cos (-f -е). (174)

На втором участке этой зоны выделим площадку радиусами е и е+ф и определим: элементарггую площадку

силу давления на эту площадку

Расстояние от центра тяжести этой площадки но оси равно

где S - хорда, а 6 - длина дуги радиуса о. После подстановки получим

sln--

es=c -;-

1 ...

8 9 10 [

11 ]

12 13 14 ...

24