Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 ...

14 15 16 [

17 ]

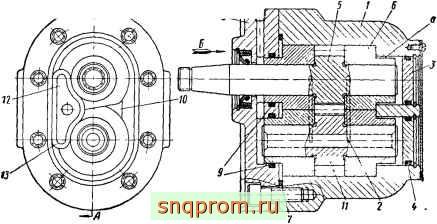

18 Корпус 1, отлитый из алюминиевого сплава, имеет ступенчатые расточки для втулок 6 и роторов 5 и 11. Уплотнение передних втулок осуществляется кольцами 9. Две задние втулки своими торцами опираются на соответствующую поверхность колодцев, а две передние втулки меньшими наружными диаметрами входят в расточки алюминиевой крышки 8, в которой рядом с привалочным торцом имеется выточка для резиновых уплотнительных колец 9. Эти: кольца одновременно охватывают меньший наружный диаметр втулок. Стык между корпусом и крышкой уплотняется кольцом 7. Втулки поджимаются к торцам роторов рабочим давлением жидкости

Вид по стреме 5 (со снятой крышкой)

Разрез по йй

Фиг. 90.

подводимой из камеры нагнетания по каналу 10 в корпусе. Чтобы недопустить перекоса уплотняющих втулок из-за неравенства усилий поджима, со сторон, примыкающих к зонам всасывания и нагнетания, введена фигурная пластина 12, по периметру которой установлено уплотнительное кольцо 13, зажатое между частью двух торцов передних втулок и торцом крышки 8.

Уплотнение задних втулок достигается за счет того, что их задние торцы упираются в дно колодцев и этим препятствуют перетеканию жидкости из камеры нагнетания в камеру всасывания.

Между плоскостями среза уплотняющих [втулок предусмотрен небольшой зазор, за счет которого втулки в процессе монтажа можно немного развертывать. В результате этого в плоскости стыка образуется небольшая клиновидная щель.

Для создания предварительного силового контакта в плоскости стыка имеются пружины 2, которые одновременно ориентируют втулки в случае перемены направления вращения роторов.

Для разгрузки втулок от действия усилий, вызываемых защемлением жидкости на торцах имеются канавки. Смазка подшипников осуществляется посредством небольших радиальных канавок,

имеющихся на торцах втулок и соединенных с разгрузочными канавками. Утечки масла со стороны задних втулок по каналам отводятся во всасывающую камеру.

Для упрощения технологии изготовления деталей насоса и создания возможности вывода приводного вала через заднюю стенку (в случае необходимости) предусмотрены отверстия, которые закрыты пробками 3 с уплотнительными кольцами 4.

Фирма Plessey изготовляет четыре группы насосов, представляющих 98 модификаций, в том числе насосы с рабочим давлением до 105 кГ/см и производительностью до 280 л/мин.

Трехроторные насосы

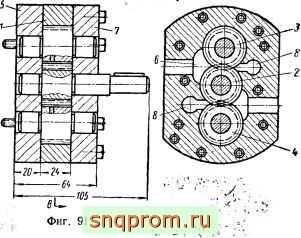

На фиг. 91 изображена конструкция трехроторного шестеренного насоса фирмы Pratt (Франция).

В чугунном корпусе имеется три ротора 2, 3 и 4. Ведущий ротор 2 в этой конструкции практически разгружен от усилий давления жидкости на шестерню, но приводной вал нагружается удвоенным крутящим моментом.

Разрез по ШЬ .; . . Г *Г Х- 1>азрезп<,ВВ

Для разгрузки ведомых роторов в междузубовых впадинах шестерен имеются сквозные отверстия. На цилиндрической поверхности впадин сверления расположены по винтовой линии (фиг. 38). Шестерни имеют по 18 зубьев с модулем, равным 1,75 мм. Роторы вращаются в расточках - подшипниках скольжения чугунных уплотняющих пластин (крышек 5 и 7). В насосе имеются расширенные камеры всасывания 6 и суженные камеры нагнетания 8. Разгрузка роторов от действия усилий, вызываемых защемленной жидкостью в междузубовых впадинах, осуществляется посредством специальных канавок, имеющихся в торцах пластин. Уплотнение приводного

172 , г..? } --rz ;

вала отсутствует, так как в процессе Эксплуатации насос находится в масляном резервуаре.

Трехроторный насос позволяет достигнуть удвоенной (по сравнению с двухроторными насосами) производительности при увеличении габаритов насоса только в 1,5 раза.

В качестве материала для корпуса и крышек применяется легированный высокопрочный чугун. Спокойная и бесшумная работа

4 А 7 Фиг. 92.

насоса является следствием высокой точности изготовления его основных деталей.

Объемный к. п. д. насоса, работающего на масле марки Индустриальное 20 (при давлениии 35 кГ/см и температуре масла 50° С) равен 0,77. Несколько пониженная величина объемного к. п. д. объясняется наличием сверлений во впадинах зубьев, создающих условия для дополнительных утечек, а также сокращенной величиной уплотняющей дуги между камерами нагнетания и всасывания.

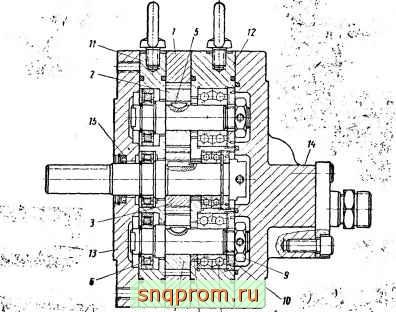

Трехроторные насосы на подшипниках качения выпускаются фирмой Keelavite (фиг. 92).

При 1500 об/мин приводного вала производительность насоса составляет 318 л/мин, а рабочее давление 140 кПсм.

Конструктивная компоновка насоса аналогична двухроторному насосу этой же фирмы (модель G105), который рассматривался ранее.

88 . .. 173

Роторы при помощи проставочных колец 8 и гаек 9 и 10 жестко фиксируются в осевом направлении для сохранения гарантированного торцового зазора, составляющего в этом насосе 0,03 мм на сторону.

Роторы вращаются в роликовых 6 и двухрядных радиально-упорных 7 подшипниках с высокой нагрузочной способностью. Подшипники размещены в уплотнительных пластинах 11 и 12, с которыми стыкуются передняя 13 и задняя 14 крышки.

Для уменьшения протекания масла по радиальным зазорам между поверхностью головок зубьев ведущего ротора и расточкой в корпусе на поверхность расточки нанесен слой мягкого металла (типа баббита). Практически радиальный зазор сводится к минимуму. Уплотнение приводного вала осуществляется манжетами 15.

Насос этой конструкции является одним из наиболее мощных (75 кет).

Регулируемые шестеренные насосы

Шестеренные насосы, как правило, имеют постоянную производительность. В гидрофицированных металлорежущих станках с насосами постоянной производительности известная часть нагнетаемой жидкости (масла) сбрасывается обратно в бак (через клапан). Полная (максимальная) производительность насоса, рассчитанная исходя из максимального потребного количества жидкости при работе станка в общем цикле работы используется лишь при ускоренном движении агрегатов станка, которое составляет небольшую часть рабочего цикла.

В этой связи представляет интерес конструкция шестеренного насоса с регулируемой производительностью в зависимости от условий работы станка. Принцип работы такого насоса основан на автоматическом изменении длины соприкосновения зубьев ведущего и ведомого роторов, определяющей объем подаваемой жидкости.

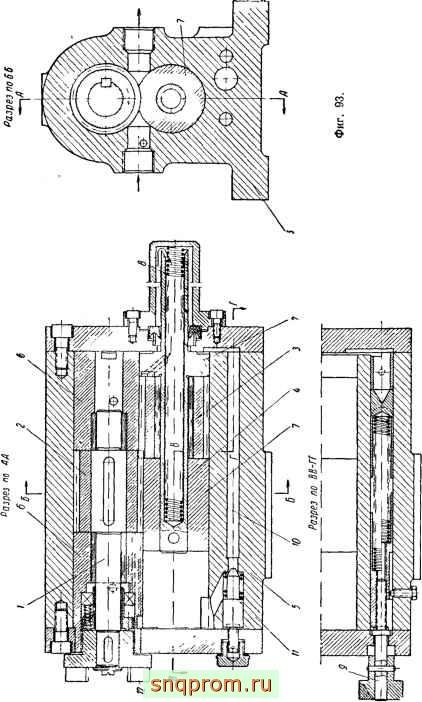

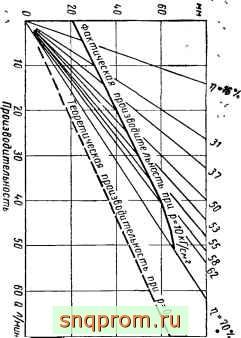

На приводном валу / (фиг. 93) находится ведущая шестерня 2, посаженная на шпонку. Ведомая шестерня 3 имеет скользящую посадку на специальном валике 4, который продольно перемещается вместе с ней. Изменение производительности насоса осуществляется путем изменения длины зацепления зубьев шестерен в зависимости от осевого перемещения ведомой шестерни. В корпусе 5 рабочие камеры расточены на всю его длину. Кроме роторов, в корпусе расположены втулки 6 с подшипниками скольжения (для ведущего ротора) и направляющие 7 (для ведомого ротора). Расположение втулок непосредственно в расточках корпуса обеспечивает соосное расположение подшипников и роторов.

Вал 4 ведомой шестерни имеет осевое сверление, в котором помещена пружина 8, предназначенная для облегчения перемещения шестерни вдоль вала при необходимости увеличения производительности. Шестерни имеют спиральные зубья, поэтому, перемещаясь, ведомая шестерня как бы ввинчивается в ведущую, в результате чего облегчается и ускоряется ее перемещение и обеспечивается бйстрый переход с малой производительности на большую.

Температура мас/ia

Длина зацепления

© s

Длина зацепления

©

s -1

в корпусе имеется отверстие для предохранительного клапана 9 и отверстие 10, посредством которого соединяются левая и правая цилиндрические камеры поршней, перемещающих ведомую шестерню. Регулирование скорости перетекания жидкости из одной камеры в другую производится специальным дросселем . Направляющие 7 и втулки 6 по диаметру одинаковы с ведомой шестерней, поэтому они одновременно являются поршнями, воспринимающими давление масла для перемещения ведомой шестерни в осевом направлении.

Левая камера соединена каналом с линией нагнетания. По каналу Ю через дроссель 11 жидкость поступает в правую камеру с одинаковым давлением на оба поршня, перемещающих ведомую шестерню. Площадь поршней рассчитана так, что усилие, создаваемое давлением масла на левый поршень превышает усилие пружины и усилие, создаваемое давлением масла на правый поршень. В результате шестерня перемещается вправо до упора. Начальное зацепление по длине зуба равно 5 мм.

С увеличением расхода масла давление в сис/еме снижается и усилием пружины шестерня перемещается влево, увеличивая длину зацепления и, следовательно, производительность насоса. Дроссель 11 служит, в основном, для демпфирования осевых перемещений шестерни.

Насос приводится в движение электромотором через муфту 12.

Наибольшая производительность насоса составляет 50, а наименьшая 5,4 л/мин.

Рабочее давление при 950 об/мин составляет 10 кГ/см.

Сравнение работы шестеренных насосов с постоянной и регулируемой производительностью на кругло- и внутришлифовальных станках показано, что в первом случае потребляемая насосом мощность полезно используется только на 13% потому, что в течение большей части рабочего цикла характеристика насоса не соответствует режиму работы станка и излишек масла под рабочим давлением сбрасывается через клапаны на слив.

При применении насоса с регулируемой производительностью потребляемая насосом мощность является не постоянной и, как свидетельствует опыт эксплуатации, соответствует режиму работы станка по времени около 76% рабочего цикла.

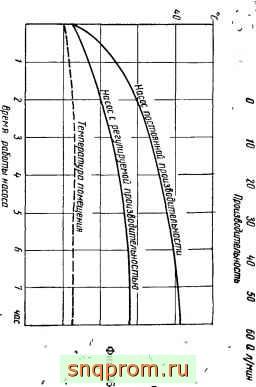

На фиг. 94 изображен график переменной производительности и к. п. д. насоса в зависимости от длины зацепления шестерен.

На фиг. 95 показан график производительности и объемного к. п. д. насоса при давлении 10 кГ/см и различной длине зацепления.

Для оценки преимуществ применения регулируемого насоса по сравнению с шестеренным насосом постоянной производительности на фиг. 96 изображен график зависимости температуры масла от времени работы насосов в часах.

Применение автоматически регулируемых насосов в металлорежущих станках позволяет снизить рабочую температуру жидкости на 5-10% и расход электроэнергии на 30-40о.

12 Рыбкин и Усов 8§ . ч / , 177

при этом срок службы масла увеличивается на 300%, а потреб ное количество масла для заполнения гидросистемы уменьшается на 30-40%.

3. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА СБОРКУ НАСОСОВ

1. После сборки насоса, установки уплотнения и затяжки болтов приводной вал насоса должен свободно проворачиваться от руки без признаков заклинивания. Крутящий момент, требуемый для пропорота приводного вала не должен превышать 10-\БкГсм - у насосов с наружным диаметром роторов 50 мм и 20-25 кГсм у насосов с наружным диаметром роторов свыше 50 мм.

2. Биение наружного конца приводного вала насоса в собранном виде не должно превышать 0,05 мм.

3. Насос должен засасывать жидкость без предварительной заливки (эмульсирование масла воздухом не допускается).

4. Работа насоса должна быть спокойной без резкого шума. Уровень шума при работе насоса под нагрузкой не должен превышать 82-85d6.

5. При монтаже насоса (на плиту или кронштейн) необходимо выдерживать соосность валов привода и насоса (радиальное смещение не должно превышать 0,2-0,3 мм) и не допускать их перекос (величина перекоса не должна быть более одного градуса). Нарушение соосности может быстро вывести насос из строя. Детали соединительной муфты должны быть сбалансированы.

4. ИСПЫТАТЕЛЬНЫЙ СТЕНД И ВИДЫ ИСПЫТАНИЙ НАСОСОВ

Для определения технических характеристик, а также для проверки отдельных показателей работы произйъдзт соответствующие испытания насосов на универсальных испытательных стендах.

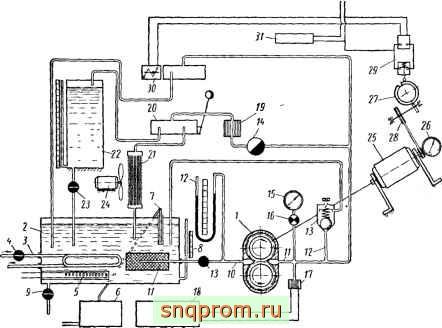

Схема одного из таких стендов показана на фиг. 97. Испытуемый насос 1 засасывает жидкость из масляного резервуара 2. Масляный резервуар выполняется в виде литой коробки, верхняя обработанная часть которой является основанием для установки и крепления приборов испытательного стенда. Реже применяются сварные конструкции баков, так как они не обладают достаточной жесткостью и в большинстве случаев работа насоса, установленного на таком баке, сопровождается вибрацией стенок бака, увеличивающей шум установки. Емкость масляных резервуаров выбирается обычно из условий обеспечения двух-трехминутной работы насоса с наибольшей производительностью (подвергающихся испытаниям насосов).

Для охлаждения или подогрева рабочей жидкости испытательный стенд оснащается соответствующими установками. Для охлаждения жидкости применяются трубчатые змеевики 3, размещаемые внутри резервуара, по которым пропускается вода от водопровода. Часто испытательные стенды, предназначенные для исследования насосов больших мощностей, снабжаются радиаторами охлаждения с вентиляционной установкой автомобильного типа. Применение 178

радиаторов значительно улучшает условия теплообмена и позволяет достигать эффективного охлаждения рабочей жидкости.

В последнее время для охлаждения жидкости используют фреоновые холодильные установки, позволяющие регулировать интенсивность охлаждения и поддерживать стабильный температурный режим. На схеме испытательного стенда такой холодильный агрегат условно изображен в виде радиатора 21.

Фиг. 97.

Нагрев жидкости производится элементами электросопротивления 5. Температурный режим контролируется самозаписывающим термометром 6 с термопарой 7.

Для контролирования уровня масла в резервуаре устанавливают маслоуказатель 8. Сливается масло из бака (для очистки) через сливной кран 9 пробкового типа. Чистота масла является Необходимым условием надежной работы насоса, поэтому масляный резервуар делают закрытым. Заливают масло в резервуар через фильтрующее устройство. Для осмотра и очистки резервуара в конструкции предусматривают специальные люки, закрываемые крышками.

Питается насос по трубопроводу 10 через всасывающий сетчатый фильтр 11. Разрежение в зоне всасывания определяется по показаниям ртутного вакуумметра 12. Иногда применяется стрелочный вакуумметр, но показания его менее точны.

12* 179

Для определения всасывающей характеристики насоса предназначен кран 13, посредством которого создается дополнительное сопротивление во всасывающем трубопроводе, а по вакууметру 12 определяется соответствующая нормальному режиму работы насоса высота всасывания. От насоса масло поступает в трубопровод 11, откуда может проходить по трем направлениям.

При перегрузке насоса масло по трубопроводу 12 через предохранительный клапан 13, настроенный на давление, превышающее максимальное рабочее давление насоса на 10-15 кГ/см поступает боратно в резервуар. Нагружение насоса производится и регулируется дросселем 14, а контролируется манометром 15 с демпфером 16. Для измерения пульсации давления используется безынерционный манометр 17 с угольными или проволочными датчиками. - Опыт показывает, что применение в безынерционных манометрах проволочных датчиков требует применения специальных усилителей сигнала от датчика до осциллографа 18, что вызывает дополнительные погрешности измерений. При угольных датчиках усилитель не требуется и показания датчика фиксируются непосредственно на осциллографе.

Пройдя через дроссель 14, масло поступает в золотник 20 с ручным или электрическим управлением, откуда (в зависимости от положения золотника) поступает либо в измерительный бак 22, либо через радиатор 21 в резервуар 2. Измерение производительности насоса производится либо посредством измерительного бака 22, как это изображено на схеме (начало и конец поступления жидкости в бак определяется синхронным переключением золотника с включением и выключением секундомера), либо с помощью расходомеров различных конструкций. В качестве расходомеров часто используют предварительно протарированные гидродвигатели. Регистрируя число совершенных гидродвигателем циклов движений, определяют производительность насоса.

Привод испытуемого насоса осуществляется либо от мотора-весов 25, как это указано на схеме, либо от обычного электродвигателя. Во втором случае измерение момента производится крутильным динамометром, снабженным емкостным или индуктивным датчиком или ваттметром с использованием соответствующей нагрузочной характеристики электродвигателя. В числе узлов привода следует рекомендовать применение гидравлического, механического или электрического вариатора, посредством которого определяют скоростные характеристики испытуемых насосов. Приводной электродвигатель снабжен тахометром 26, а в некоторых случаях тахометром для регистрации числа оборотов вала насоса.

При испытаниях насосов на пульсирующую нагрузку (от нуля до максимума) применяется дополнительное устройство, включающее кулачок 27. Связанный с вращением двигателя через редуктор кулачок воздействует на конечный переключатель 23, производящий включение и выключение золотника с электрическим управлением. Золотник 30 сообщает и разобщает линию нагнетания насоса со сливом.

1 ...

14 15 16 [

17 ]

18