Главная страница сайта

Российские промышленные издания (узловые агрегаты)

1 ...

13 14 15 [

16 ]

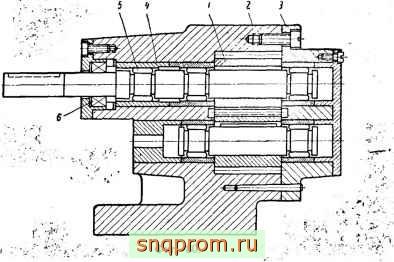

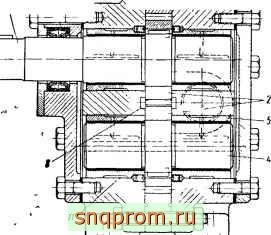

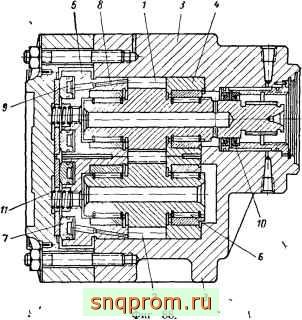

17 18 На фиг. 82 изображена конструкция шестеренного насоса фирмы Brovvn and Sharpe (США), довольно широко используемого в гидравлических приводах металлорежущих станков.

Шестеренные насосы этой конструкции выпускаются на рабочее давление 35 кГ/см производительностью 19-142 л/мин при 1450 об/мин приводного вала и характеризуются бесшумной и плавной работой.

Насос состоит из чугунного корпуса /, двух боковых уплотняющих пластин 2, выполненных из высококачественного чугуна, передней чугунной крышки 3, задней чугунной крышки 4. Крышки стягиваются винтами. Стыковые плоскости отшлифованы, в результате чего монтаж насоса производится без прокладок. Соосность отверстий под подшипники и роторы обеспечивается контрольными

штифтами. Роторы 5 имеют по 14 шевронных зубьев (при т = Ь). Для обеспечения большей плавности работы зубчатой пары и уменьшения пульсации масляного потока угол наклона зубьев шестерен р принимается равным 35°. При таком угле через пространство между.

Фиг. 81.

И Рыбкин и Усов

зацепляющимися зубьями, камеры нагнетания и всасывания соединяются между собой. Для сокращения величины утечек зацепление выполняется почти плотным, в результате боковой зазор не превышает 0,03-0,035 мм. Радиальный зазор между поверхностями головок и впадин сопрягаемых зубчатых колес не превышает 0,04- i 0,045 мм. Шестерни фиксируются на валах при помощи шпонок.

Фиг. 82

Валы 6, 7 ц 8 изготовляются из легированной стали и вращаются в радиальных игольчатых подшипниках 10. Иголки подшипников находятся в сепараторах. Подшипники имеют лишь по одному наружному кольцу. Внутренней боковой дорожкой для иголок служат закаленные шейки валов.

Уплотнение 9 выходного вала торцового типа двойное, уравновешенное. Подвод и отвод масла производится с торца задней крышки. Насос имеет отдельный кронштейн для монтажа. I

Во избежание возникновения осевых усилий, действующих на опоры, в насосе предусмотрена гидравлическая балансировка, осуществляемая путем соединения полостей крышек 3 к 4 с камерой всасывания. Насос может быть применен при прямом и обратном вращении вала. Для этого необходимо лишь переставить пробку -

162

заглушку в отверстиях, идущих из полости перед уплотнением в камеру всасывания.

Недостатком этой конструкции насоса следует считать мягкость характеристики давление-производительность.

Результаты испытаний насоса позволяют предполагать, что в нем имеет место постоянный переток жидкости из камеры нагнетания в камеру всасывания через пространство зацепления. Это

Фиг. 83.

подтверждается тем, что при радиальном зазоре между цилиндрическими поверхностями роторов и корпуса, равном 0,092 мм, и торцовом - 0,04 мм (при давлении, равном 40 кПсм и температуре 50° С) объемный к. п. д . т)о составляет при испытании лишь 0,78, тогда как у насоса ЕКМ (модель РНР-6,3) с прямозубым зацеплением и равными (даже несколько большими) величинами торцового и радиального зазоров (фиг. 84), объемный к. п. д. составляет 0,895. (Производительности каждого из сравниваемых насосов, при давлении р„ = О, составляет примерно 125 л/мин.)

Результаты осциллографирования (фиг. 83) показали, что плавность подачи жидкости в насосе Brown and Sharpe сохраняется лишь до давлений, не превышающих 25 кПсм. При дальнейшем повышении давления неравномерность подачи начинает заметно возрастать. И* 88 163

Можно предполагать, что появление пульсирующего потока связано с возникновением защемления жидкости в результате деформации валов, вследствие чего зацепление становится беззазорным, способствующим образованию камер отсеченного междузубового пространства.

Двухроторные насосы на подшипниках скольжения без гидравлической компенсации торцовых зазоров

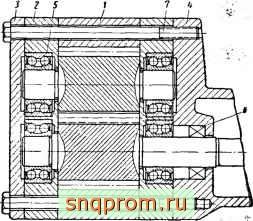

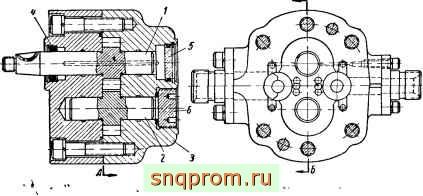

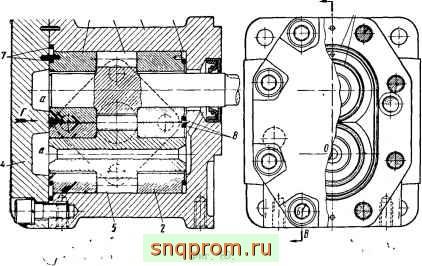

На фиг. 84 изображен насос конструкции ЕКМ (ГДР). Насосы этой конструкции выпускаются на рабочие давления от 63 до 160 кПсм и производительностью от 6,7 до 116 л1мин при

/ lib

Ш 7 -

\...... \

фиг 84

числе оборотов в минуту приводного вала, равном 1450 Отличительной особенностью этих насосов является применение мощных биметаллических подшипников скольжения. Для наименьшего типоразмера этих насосов - модели РНР 0,4 (производительностью 6,7 л/мин при давлении 160 кГ/см), отношение длины втулок к их диаметру составляет 1,78, наибольшего - модель РНР 6,3 (производительностью 105 л/мин при давлении 63 кГ/см) - соотношение составляет 1,1.

В насосах ЕКМ применена система разгрузки опор от действия радиальных усилий путем подвода масла под давлением нагнетания в нагруженную зону подшипника Место расположения выходного отверстия во втулке выбирается в соответствии с направлением действия результирующего усилия

В этих насосах применено прямозубое зацепление с большим числом зубьев от 20 (РНР 6,3) до 28 (РНР 0,4). При этом величина коррекции профиля у шестерен с числом зубьев, равным 28, соста-

вляет 0,33 Коррекция профиля зубьев предназначена для увеличения их прочности у основания ножки, так как насос рассчитан для работы на давлении 160 кПсм. Использование роторов с большим числом зубьев позволяет получить большие размеры торцовых уплотняющих поверхностей, что необходимо в конструкциях насосов высокого давления при отсутствии гидравлической компенсации торцовых зазоров

В насосах ЕКМ предусмотрена разгрузка шпилек /, стягивающих корпус при помощи специальных канавок 9 (фиг. 84 и 51), соединенных с камерой всасывания, что позволяет уменьшить количество шпилек и их диаметр Разгрузка от усилия, вызываемого защемлением жидкости во впадинах зубьев, производится посредством канавок 8 в крышках б и 7, соединенных с камерой нагнетания.

Уплотнение приводного вала 3 производится сдвоенными манжетами 10 из маслостойкой резины Соосность отверстий в корпусе и крышках обеспечивается контрольными штифтами.

Особый интерес представляет применение в насосе ЕКМ биметаллических опор 5 (втулок), с нанесенным (центробежным способом) слоем свинцовистой бронзы (даже для малых диаметров, размеры которых не превышают 15 мм)

В СССР при производстве йестеренных насосов такие опоры применяются только в случаях использования конструкций насосов с большими диаметрами валов. Зазор между шейкой вала и отверстием (на сторону) составляет в насосах модели РНР-6,3-0,05- 0,055 мм, а у насосов модели РНР-0,4-0,03-0,04 мм

Радиальный зазор (на сторону) между роторами и корпусом составляет у насоса модели РНР-0,4-0,06 мм, а у насоса модели РНР-6,3-0,125 мм Торцовые зазоры у насосов модели РНР-0,4- 0,035 мм, у насосов модели РНР-6,3-0,045 мм Боковой зазор в зацеплении 0,075 мм.

Для снижения кавитационного шума и уменьшения силы гидравлического удара (обратным потоком жидкости, при приходе недозаполненной междузубовой впадины в камеру нагнетания) в насосе наибольшей производительности - модели РНР-6,3 на торцах шестерен сняты фаски.

По мнению конструкторов, переток жидкости по кольцевому каналу в зону всасывания должен снизить недозаполнение междузубового пространства. Испытания насосов ЕКМ, проведенные в ЭНИМСе, не подтвердили этого предположения Насосы работают со значительным шумом

Результаты испытаний насосов РНР-6,3 и РНР-0,4 на масле Индустриальное 20 при температуре, равной 50° С, характеризуются следующими показателями

Насос | Давление в кГ/см | | |

РНР 6,3 РНР 0,4 | 65 160 | 088 0 72 | 0,82 0 63 |

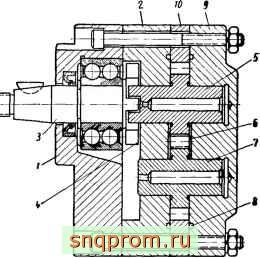

На фиг. 85 изображен насос с подшипниками скольжения фирмы Keelavit©) (модель GP 2004). В нем сочетаются малые габариты и вес с большим коэффициентом эффективной мощности. Производительность насоса (при наибольшем давлении) составляет 54 л1мин, рабочее давление 140 кПсм, скорость вращения вала 3000 об/мин.

Достигается это за счет применения роторов с малым числом зубьев, использования легкого высокопрочного алюминиевого сплава для изготовления корпуса и крышек и за счет высокой скорости вращения приводного вала.

Разрез по ББ

Г

Разрез по Яй 1с Вынутыми шестернями) Ь

Фиг. 85.

Коэффициент отношения веса насоса к его эффективной мощности составляет для этого насоса 0,5 кГ/квт

В конструкции этого насоса применены прямозубые шестерни 1 ц 2, имеющие по 10 зубьев. Изготовлены шестерни (роторы) за одно целое с валами из легированной стали, твердость которой на поверхности зубьев, на торцах роторов и на опорных шейках составляет 64 Rq. Точность изготовления роторов по всем параметрам зацепления - в пределах первого класса.

Корпус 3 насоса - полуоткрытого типа с глухими расточками под роторы. Радиальный зазор (на одну сторону) между роторами и корпусом находится в пределах 0,04-0,05 мм. Односторонний торцовый зазор составляет 0,025 мм. Корпус и крышка изготовлены из алюминиевого сплава, твердость которого (на рабочих поверхностях) составляет 130-140 Яв- Состояние наружных поверхностей корпуса и крышки и их твердость являются основанием для предположения, что отливка этих деталей производится в кокиль.

Опорные шейки ведущего и ведомого валов (роторов) располагаются непосредственно в расточках корпуса и крышки. Смазка опор скольжения производится рабочей жидкостью, которая подводится из камеры нагнетания через соответствующие сверления. Жидкость, скапливающаяся перед уплотнением приводного вала 166

и в полостях перед торцами ведущего и ведомого валов, отводится в камеру всасывания через сверления, выполненные в валах и в корпусе. Для уплотнения приводного вала используется манжета 4 из маслостойкой резины. Просачивания жидкости через такое уплотнение (при работе насоса на давлении J40 кПсм) не наблюдается. Рабочие участки шеек валов полируются. Радиальное биение шеек не превышает 0,005 мм Зубья и торцы шестерен шлифуются до высокой степени чистоты. Зазор между шейкой вала и отверстием подшипника составляет 0,025 мм на одну сторону.

По данным фирмы, этот насос может бьп-ь использован при прямом и обратном вращении. Приводной вал JT выводится при изгото- влении насоса либо в одну, либо в другую сторону, или (если это необходимо) в обе стороны.

В корпусе насоса предусмотрены технологические отверстия, закрываемые пробками 5 и б. Это позволяет производить расточку отверстий в корпусе под валы за один установ вместе иасоса (по данным фирмы) при составлять не менее 0,90.

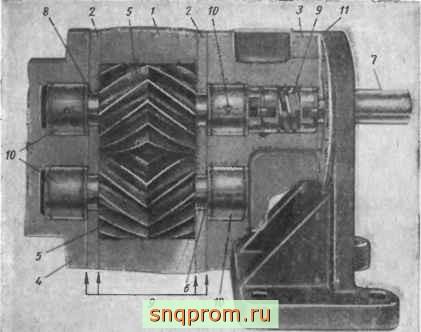

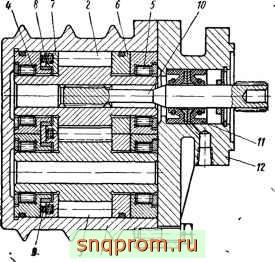

К двухроторным насосам на подшипниках скольжения относятся насосы, выпускаемые фирмой Bosch (фиг. 86). Особенностью этих насосов является применение двухрядных шариковых подшипников на приводном валу, полностью воспринимающих радиальные усилия от шкива. В результате на вал ведущей шестерни радиальные усилия не передаются. Такая конструктивная особенность имеет большое значение при применении подшипников скольжения унасо-сов с большой нагрузкой валов. i

Вращение ведущему валу передается муфтой 4 с крестообразным вырезом. Такая конструкция допускает некоторую несоосность приводного вала 3 и вала ротора 5. Торцовые зазоры роторов 5 и 7 находятся в пределах 0,02-0,025 мм (на одну сторону). Для подшипников скольжения в этой конструкции применен алюминиевый сплав с хорошими антифрикционными свойствами. Смазка подшипников осуществляется путем подвода масла из междузубового пространства в зоне зацепления по радиальным канавкам 6. Утечки масла отводятся во всасывающую камеру через отверстия в валах роторов

Фиг 86,

С крышкой. Объемный к. п. д. давлении 140 кПсм должен

и специальные канавки 8, которые служат одновременно и для разгрузки стяжных винтов.

Рассмотренная конструкция насоса характеризуется малыми габаритами и весом, так как все детали, кроме приводного вала, роторов и шарикового подшипника, изготовлены из прочного алюминиевого сплава. Насос рассчитан на давления 100 кГ/см.

Двухроторные насосы на подшипниках качения с гидравлической компенсацией зазоров

Такую конструкцию представляет шестеренный насос отечественного производства, изображенный на фиг. 87 Он состоит из алюминиевого корпуса ), в котором помещены ведущий 2 и ведомый 3

Фиг 87

роторы. Роторы (шестерни), выполненные за одно целое с валами, вращаются в роликовых подшипниках 4 и 5. Торцовое уплотнение роторов осуществляется втулками 6 и 7. Для автоматической компенсации торцовых зазоров плавающие втулки 7 прижимаются к торцам роторов давлением масла, которое подводится из камеры нагнетания в камеры 8. Предварительный поджим втулок осуществляется пружинами 9 Вращение к ведущей шестерне передается от шли-цевого торсионного валика 10, разгруженного от действия изгибающих усилий Приводной вал уплотняется сдвоенными манжетами , размещенными в крышке 12. Насос рассчитан на давление 80 кГ/см.

К группе насосов на подшипниках качения с компенсацией торцовых зазоров относятся насосы конструкции Гипроуглемаша - НШ 75 (фиг. 88). В этих насосах применена следящая система поджима плавающих втулок, преимущества которой рассмотрены

ранее. Производительность насоса 70 л1мин; наибольшее рабочее давление 100 кГ/см, скорость вращения приводного вала составляет 1450 об/мин.

Насос состоит из стальных шестерен (роторов) 1 ц 2, выполненных за одно целое с валами, которые помещены в корпусе 3. Торцы роторов уплотняются бронзовыми втулками 4 и 5. Опорами валов служат игольчатые подшипники 6, расположенные во втулках. Подвижные втулки 5 поджимаются к торцам роторов поршнями 7,

на которые давит жидкость, поступающая в камеры 9 из междузубового пространства по каналам 8. Приводной вал уплотнен манжетами 10.

В результате испытаний этого насоса (нового экземпляра) установлено, что при давлении 100 кГ/см, объемный к. п. д. составляет 0,89, а эффективный 0,73.

Двухроторные насосы на подшипниках скольжения с гидравлической компенсацией тсфцовых зазоров

В насосах с гидравлической компенсацией торцовых зазоров наиболее часто в качестве опор валов используются подшипники скольжения. Это позволяет в некоторой мере упростить конструкцию.

На фиг 89 изображен шестеренный насос фирмы Dowty (Англия) с системой прямого периферийного поджима уплотняю-

щих втулок. Насосы этой конструкции изготавливаются производительностью 45-228 л1мин при рабочем давлении до 175 кПсм.

В алю.миниевом корпусе 1 расположены бронзовые втулки 2 и 5, являющиеся подшипниками скольжения. Смазка подшипников производится под давлением 1-1,5 кПсм, которое поддерживает шариковый клапан, расположенный между камерой а, выполненной в крышке 4 для собирания утечек и всасывающей камерой. Длина втулок приближенно определяется соотношением: произведение диаметра головок на ширину шестерни равно удвоенному произведению диаметра внутреннего отверстия втулки на ее рабочую

Разрез по ДОБВ 3 6 15

й Вид п9 стрелке Г 7

длину. Роторы 5 и 6 - прямозубые, имеющие по восемь корригированных зубьев. Боковой зазор в зацеплении составляет примерно 0,08 мм. Для предотвращения защемления жидкости в междузубовых впадинах имеется разгрузочная канавка, соединенная с камерой нагнетания.

Роторы от радиальных усилий не разгружены, в связи с чем опоры испытывают большие нагрузки, являющиеся причиной преждевременного износа опорных втулок.

Гидравлическая компенсация торцовых зазоров осуществляется путем поджима уплотняющих втулок 2 давлением жидкости, подаваемой из камеры нагнетания в камеру б. Утечки по втулкам предотвращаются уплотнением 8.

Камера нагнетания выполнена в виде узкой щели, а камера всасывания в виде широкого отверстия. Это улучшает условия всасывания и уменьшает нагрузку на роторы и опоры.

В насосах, выпускаемых фирмой Plessey (Англия), конструкция которых изображена на фиг. 90, применена дифференциальная система поджима уплотняющих втулок.

1 ...

13 14 15 [

16 ]

17 18